Методика центровки агрегата

Перед центровкой необходимо проверить затяжку крепежных болтов корпусов подшипников и анкерных болтов. Любое ослабление крепления агрегата к основанию, а также трещины в раме, неравномерная осадка и разрушение фундамента способны нарушить центровку агрегата во время его работы.

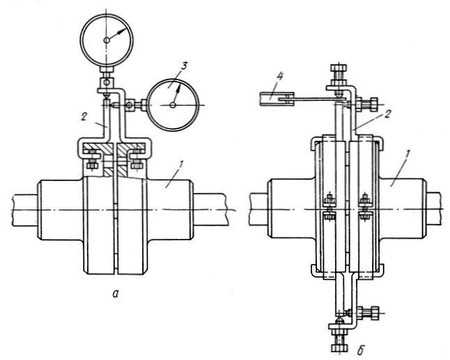

Для проверки центровки валов по полумуфтам устанавливают приспособление и производят исходные замеры R, T1 и Т2. Затем, совместно поворачивая валы по направлению рабочего вращения на 90°, 180° и 270°, повторяют измерения и записывают в круговые диаграммы (рис. 7).

Совместный поворот валов необходим, чтобы избежать влияния торцевого и радиального биения полумуфт на измерение расцентровки. (Рекомендуется записывать измерения соответствующие положению наблюдателя, при котором он смотрит со стороны рабочей машины на электродвигатель.) Возвращают валы в исходное положение и проверяют первоначальные измерения. Рассчитывают средние значения и проверяют равенство сумм (Rв + Rн) = (Rп + Rл) и (Тв + Тн) = (Тп+Тл). Допустимое неравенство сумм — не более 0,05мм. Неравенство более допустимого значения свидетельствует о неточности некоторых измерений. Далее приводят показания к нулю вычитанием минимального значения R и Т из остальных. Таким образом получается наглядная картина расцентровки агрегата.

Фактическую расцентровку рассчитывают по формулам:

Еу = (Rв — Rн)/2 — радиальная расцентровка в вертикальной плоскости;

Ex = (Rп — Rл)/2 — радиальная расцентровка в горизонтальной плоскости;

Sу = (Tв — Tн)/2 — торцевая расцентровка в вертикальной плоскости;

Sх = (Tп — Tл)/2 — торцевая расцентровка в горизонтальной плоскости.

По полученным результатам в случае необходимости проводят корректировку положения осей валов, перемещая опоры. Для большинства машин центровку осуществляют перемещением электродвигателя. В вертикальной плоскости положение регулируют подкладками. Подкладки набирают из металлических пластин и фольги П-образной формы, причем габариты прокладок должны соответствовать опорной поверхности лапы электродвигателя. При установке двигателя на подкладки необходимо проверить плотность прилегания лап щупами. Двигатель должен стоять на опорах всеми лапами. Затяжку производят «крест на крест» равномерно. В противном случае при затяжке крепежных болтов произойдет перекос электродвигателя.

В горизонтальной плоскости двигатель удобно перемещать специальными болтами, установленными на раму.

Перемещение оси вала двигателя можно контролировать по перемещению полумуфты, используя центровочное приспособление. При этом необходимо установить центровочную скобу в положение, соответствующее измерению корректируемого параметра расцентровки со стороны большего значения. Затем переместить опоры двигателя так, чтобы измеряемый размер уменьшился на величину, соответствующую фактической расцентровке.

Центровку проводят последовательно в вертикальной и горизонтальной плоскостях.

Перемещение опор можно рассчитать по схеме показанной на рис. 8.

Y1 = Ey + L2.Sу/D — перемещение подшипника №1 в вертикальной плоскости;

Y2 = Ey + L1.Sу/D — перемещение подшипника №2 в вертикальной плоскости;

XI = Eх + L2.Sх/D — перемещение подшипника №1 в горизонтальной плоскости;

Х2 = Eх + L1.Sх/D — перемещение подшипника №2 в горизонтальной плоскости,

где D — диаметр полумуфты, на которой производят измерения.

После перемещения и фиксации опор проводят контрольное измерение расцентровки, при необходимости ее корректируют. Там, где это предусмотрено, устанавливают контрольные штифты, предотвращающие перемещения опор от вибрации и случайных нагрузок.

Центровка насоса с электродвигателем

Соединение электродвигателя с насосом, центровка и регулировка

Соединение электродвигателя с насосом будет правильным в том случае, когда несоосность (неколлинеарность) валов обоих агрегатов будет минимальной и центровка валов насоса не понадобится или не потребует много времени. При выполнении работ по устранению любой несоосности, агрегаты разделяют на подвижный и стационарный. В соединении «двигатель – насос» подвижным будет двигатель, так как насос уже может быть присоединенным к трубам. При регулировке возникнет необходимость сдвига электромотора влево или вправо от оси вращения вала насоса, если несоосность горизонтальная, и подъёма или опускания двигателя при вертикальной регулировке.

Центровка по видам несоосности

Соединение валов имеет 3 вида несоосности:

Параллельная несоосность выражается в том, что оси вращения соединяемых валов, находясь в одной плоскости, располагаются на расстоянии друг от друга. Измеряется этот показатель между осевыми линиями валов и выражается в миллиметрах.

Угловая несоосность – это когда оси вращения валов соединяемых агрегатов находятся под углом друг к другу. Числовое значение угловой несоосности измеряют как расстояние между осями вращения обоих агрегатов в двух точках, отстоящих друг от друга на 10 см. Полученные данные записывают в миллиметрах, затем их складывают и делят на расстояние между ними. Поэтому угловая неколлинеарность имеет вид дроби: мм\100 мм.

Еще одним вариантом является смешанная несоосность – когда в соединении валов присутствуют горизонтальный и угловой варианты одновременно. Существует несколько способов измерения неколлинеарности и проведения регулировок: от применения простейших устройств до использования точных приборов и специальных конструкций.

Подготовка специалистов по центровке валов в процессе эксплуатации

Минимальный срок подготовки – 18 часов, 3 уровня подготовки с практическим освоением методов и средств центровки валов, дополняемым освоением средств балансировки роторов, а также методов обнаружения динамической расцентровки валов и выявления причин автоколебаний ротора в подшипниках скольжения.

- начальный, с изучением средств лазерной центровки валов и особенностей обнаружения динамической расцентровки роторов по вибрации агрегата и току приводного электродвигателя,

- расширенный с совместным освоением средств и программ центровки валов и простейшей балансировки роторов, а также методов поиска и устранения причин возникновения автоколебаний ротора,

- полный, с дополнительным изучением особенностей балансировки на нестабильных частотах вращения ротора, экспертной диагностики и путей устранения причин ограничений на балансировку и центровку роторов.

Индивидуальные консультации по методам, приборам и программам центровки валов, балансировки связанных муфтами роторов, экспертной диагностики причин возникающих ограничений на достигаемую эффективность центровки и балансировки.

Установка щеточного механизма.

Траверсы щеточного механизма устанавливают по заводским меткам. Правильное положение обеспечивают установкой и регулировкой щеткодержателей на пальцах траверсы или бракетах так, чтобы ось щеток была параллельна оси коллектора. Проверку положения щеток на нейтрали производят индукционным методом при неподвижной машине и полностью пришлифованных щетках. Для этого траверсу устанавливают по заводским меткам, к обмотке возбуждения ОБ (рис. 34) через реостат R подводят постоянный ток от аккумуляторной батареи АБ. Для того чтобы не было пробоя изоляции при размыкании цепи, ток в обмотке не должен превышать 10 % номинального. К зажимам якоря присоединяют магнитоэлектрический милливольтметр на 45 или 75 мВ (желательно с нулем в середине шкалы).

Затем замыкают и размыкают цепь возбуждения, при этом стрелка прибора отклоняется в ту или другую сторону. Траверсу со щетками двигают до тех пор, пока отклонения стрелки не будут минимальными. В начале измерений прибор следует включать на наибольший предел измерения. По мере перемещения траверсы уменьшения отклонения стрелки необходимо постепенно увеличивать его чувствительность. Рекомендуется проверять положение траверсы на нейтрали при нескольких положениях якоря. При этом якорь следует поворачивать в сторону его номинального вращения, чтобы избежать влияния на показания прибора возможного перемещения щеток в щеткодержателях. Нажатие щеток проверяют динамометром; оно должно соответствовать указаниям заводов-изготовителей и зависит от марки щеток. Пришлифовку щеток к поверхности коллектора или контактных колец производят шлифовальной шкуркой, которую протаскивают в направлении вращения ротора (якоря) (в реверсивных машинах протаскивание производят в обе стороцы).

Как обеспечить соосность насосного агрегата

Даже при четком соблюдении технологии изготовления и сборки всех деталей и узлов агрегата не всегда выдерживается соосность при агрегировании. Поэтому существует необходимость центрировать валы насоса и электродвигателя.

Эту операцию выполняют на общей плите, регулировкой их положения с помощью прокладок. Завод-изготовитель эту работу выполняет перед отправкой заказчику агрегированных насосов.Однако центровка может быть нарушена:

- При транспортировке.

- При деформации фундаментной плиты, изготовленной небольшой толщины.

- От старения металла.

- При неравномерном прилегании плиты агрегата к фундаменту.

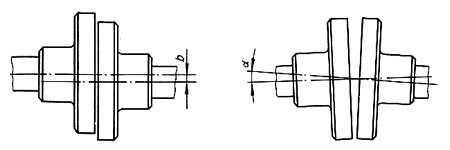

На рис. 1 приведена схема отклонения от соосности валов.

Рис. 1 Отклонение от соосности

- Смещение в горизонтальной плоскости. Оси остаются параллельными.

- Смещение в вертикальной плоскости. Оси скрещиваются.

В обоих случаях, при превышении определенных значений величин, агрегат работает ненормально:

- Появляется шум.

- Возникает вибрация.

- Увеличивается потребляемая мощность.

- Перегреваются подшипники.

- Греется муфта.

Детали электродвигателя и насоса при таких отклонениях изнашиваются намного быстрее обычного. Быстроходность и масса вращающихся деталей влияют на величину допустимых отклонений от соосности валов. Чем выше цена агрегата, тем более жесткие требования должны предъявляться к соосности.

Определение соосности валов показано на фото.

Измерение отклонений от соосности

Центровка валов насоса и электродвигателя должна производиться с соблюдением следующих основных положений:

- В агрегатах с редуктором основным элементом является редуктор. Его устанавливают, выверяют правильность монтажа и фиксируют штифтами.

- Электродвигатель, насос и гидромуфту центруют по редуктору.

- В устройствах с гидромуфтой насос и электрический двигатель центруют по гидромуфте, перед этим ее предварительно выверяют, затем крепят и фиксируют.

- В агрегатах, где отсутствует редуктор, центровку производят по насосу, предварительно выверенному и закрепленному.

- Центровку агрегата без общей плиты, производят в два этапа:

- предварительно: перед заливкой болтов для фундамента;

- окончательно: после фиксации насоса к фундаменту.

- Центрировать агрегат, имеющий общую фундаментную плиту, необходимо производить после ее выверки, подливки и затяжки болтов, фиксирующих фундамент.

- Валы насосного агрегата окончательно центруют после присоединения трубопроводов к нему.

Как выполняется центрирование валов насоса и электродвигателя хорошо показано на видео в этой статье.

Монтаж машин малой и средней мощности.

Машины небольшой мощности соединяются с приводным механизмом с помощью муфт различного типа и зубчатых, ременных или фрикционных передач. На рис. показаны наиболее часто встречающиеся типы муфт.

При соединении с помощью муфт на концы валов соединяемых машин предварительно насаживают полумуфты, проверив перед этим цилиндричность и соответствие наружного диаметра конца вала машины и внутреннего диаметра полумуфты с помощью измерительных скоб и нутромеров. Величина натяга при посадке указывается на чертеже, а сама посадка осуществляется в горячем состоянии. При установке валы сочленяемых машин могут иметь радиальное и угловое смещение, как показано на рис, что приводит к соответствующему смещению полумуфт.

Соединение валов с помощью муфт:

Соединение валов с помощью муфт:

а — жесткой поперечно-свертной; б — зубчатой; в — полужесткой зубчато-пружинной: г — упругой втулочно-пальцевой; 1 и 2 — полумуфты; 3 — точеный болт; 4— шпонка; 5 и 7— ступицы; 6 — зубчатый венец; 8 — ленточная пружиня; 9 — зубья; 10— кожух; 11 — палец- болт; 12 — кожаная шайба; 13 — разрезное

кольцо

Скоба с отсчетным устройством (я) и определение посадочных размеров конца вала (б):

Скоба с отсчетным устройством (я) и определение посадочных размеров конца вала (б):

I и 5 — подвижная и переставная пятки; 2 — отсчетное устройство; 3 — корпус; 4 — теплоизоляционная накладка; 6 — места измерений Микрометрический нутромер (о) и определение им внутреннего диаметра полумуфты (б).

Микрометрический нутромер (о) и определение им внутреннего диаметра полумуфты (б).

1 — измерительный наконечник: 2— удлинитель; 3 — трубка; 4 — микрометрическая головка; 5 — полумуфта; 6 — нутромер Смещение валов: а — боковое (радиальное); б — угловое (осевое); / и 2 — валы

Смещение валов: а — боковое (радиальное); б — угловое (осевое); / и 2 — валы

Взаимное положение валов машин, соединяемых с помощью полумуфт:

Взаимное положение валов машин, соединяемых с помощью полумуфт:

1 — валы расположены на одной прямой и их оси совпадают; /1 — оси валов параллельны; Ш — центры валов совпадают, а их оси расположены пол углом; /К— центры валов сдвинуты, а их оси расположены под углом Центровка валов с помощью радиально-осевых скоб:

1 и 6 — внутренняя и наружная скобы; 2 и 3 — полумуфты; 4 и 7— болты; 5 — хомут

Если соединить полумуфты при таком взаимном положении то при работе агрегата возникнут повышенные вибрации, которые могут привести к быстрому износу подшипников, муфт и болтовых соединений. Поэтому сочленяемые машины должны быть установлены таким образом, чтобы торцевые поверхности полумуфт были параллельны, а оси валов соединяемой машины и механизма находились на одной линии.

Для этого проводят центровку валов с помощью центровочных скоб различной конструкции. Некоторые из них показаны на рис. Контроль точности центровки осуществляется по величине радиальных а и осевых b зазоров в четырех точках, равномерно расположенных по окружности муфты, при совместном повороте соединяемых валов на угол 0. 90, 180 и 270е. При удовлетворительных отклонениях (каждый тип муфт имеет свои допустимые отклонения в радиальных и осевых зазорах), окончательно закрепляют машину на фундаменте и после повторной проверки центровки валов соединяют полумуфты между собой. Приспособления для центровки валов:

Приспособления для центровки валов:

а — с ленточным прижимом; б — с электромагнитным прижимом: 1 и 6 — пол у муфты; 2 и 3 — индикаторы; 4 — держатель; 5 — измерительный стержень: 7— натяжное устройство; 8 — стальная лента; 9 — электромагнит

Центровка валов cпособом «обхода одной точкой»:

При использовании цепной или ременной передачи необходимо совместить средние линии звездочек или шкивов, установленных на ведомом и ведущем валах, и обеспечить натяжение цепи или ремня.

Средние линии звездочек и шкивов обычно совмещают с помощью натянутой параллельно им струны с использованием обычного измерительного инструмента. Для обеспечения требуемого натяжения машина должна иметь возможность перемещения в плоскости. образованной осями вращения соединяемых машин. В некоторых случаях для создания натяжения используются специальные натяжные ролики. При использовании цилиндрической зубчатой передачи необходимо обеспечить параллельность валов соединяемых машин и одинаковый зазор между зубьями сопрягаемых шестерен по всей длине зуба. Допуск на несоосность валов в этом случае обычно не превышает 0,5е. Контроль несоосности проводится с помощью индикаторов. После закрепления электрической машины на фундаменте ее корпус заземляется.

Центровка насосных установок

Центровка валов насоса и электродвигателя необходима для балансировки вращающихся деталей. Это относится не только к колесу и валу, но и к ротору электродвигателя. Обязанностью изготовителя является демонстрация агрегата в рабочем режиме подачи без превышения допустимого уровня вибрации. Цены на промышленные агрегаты высокие, а при дальнейшей эксплуатации доказать вину производителя будет почти невозможно.

Стандарты предусматривают, что после пуска ответственность за вибрацию в дальнейшем ложится на потребителя. Испытания насоса должны проводиться на штатном месте его эксплуатации

Особое внимание уделяется фундаменту и опорной раме, на которую устанавливаются двигатель и насос

Места стыковки (монтажные приливы) должны быть тщательно обработаны, чтобы размеры зазоров не были больше 0,2 мм на 1 м стыка. В местах соединений предусматривается возможность регулировки уровней прокладками толщиной от 1,5 до 3 мм.

Для насосов мощностью выше 150 кВт по стандарту центрирование производится винтами в вертикальной и горизонтальной плоскостях (не менее шести винтов для горизонтального насоса и не менее четырех – для вертикального). Их количество зависит от веса оборудования.

Важно! Центровка соединения привода и насоса производится и контролируется перед монтажом и в течение всего периода эксплуатации

Также нужно обратить внимание, что двигатель и насос бытового назначения помещаются в общем корпусе и отцентрированы на заводе. Их контролировать и выставлять не нужно

Если между насосом и двигателем установлен редуктор, в первую очередь следует отцентровать его и закрепить штифтами. Остальные валы агрегата ориентируются по нему. При поступлении насосов с завода в сборе с электродвигателями центровка валов агрегатов производится по двигателям. При сборке насоса на опорной раме вал двигателя выставляется по нему.

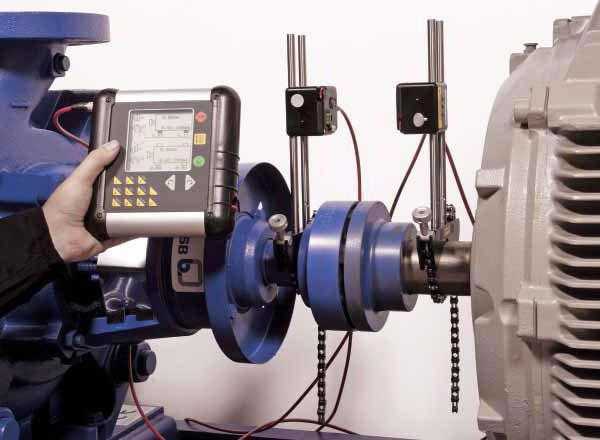

Приборы для центровки

Произвести самые простые измерения при проверке центровки валов можно с помощью складного метра и металлической линейки. Для правильных измерений необходимо более точное приспособление для центровки валов: скоба с отсчетным устройством, пластинчатый щуп, микрометр, штангенциркуль.

- Штангенциркуль – прибор для измерения диаметров (наружных и внутренних) и длины деталей до 4000 мм. Отдельные типы позволяют определять глубины, расстояния до внутренних и наружных уступов, производить разметку. Уровень точности составляет от 0,01 мм до 0,1 мм. Приборы могут быть механическими и цифровыми – с выводом измеренных значений на дисплей. Измерения производят с ослаблением крепления штанги, после чего передвигают измерительную наружную губку, пока вал слегка не зажмется с двух сторон. Затем винтом микрометрической подачи подводится рамка с нониусом и закрепляется зажимом. Целые миллиметры отсчитываются по делениям на штанге, а доли – по нониусу.

- Микрометр – прибор для измерения наружных диаметров и длины деталей до 2000 мм с точностью от ±0,001 мм до 0,01 мм. При проведении измерений деталь зажимается мерительными поверхностями прибора путем вращения микрометрического винта с трещоткой, пока последняя не начнет проскальзывать.

- Скобы с отсчетным устройством служат для измерения внешних диаметров и длины деталей до 1000 мм. Прибор для центровки валов крепится на переставную пятку, а на подвижной находится индикатор с делениями. Измерения можно производить с точностью от ±0,002 до 0,01 мм.

- Пластинчатый щуп – набор калиброванных пластин для измерения зазоров между торцами полумуфт центрируемых валов. Его можно применять как индикатор зазора между штифтом центровочной скобы и корпусом полумуфты. Пластины щупа вставляют в зазор с небольшим трением, которое поддерживается приблизительно одинаковым при каждом измерении.

- Уровень – прибор для проверки горизонтальности плит фундамента и рам агрегатов с приводами, а также для выверки линий валов электроприводов и механизмов. Применяют рамное устройство типа «Геологоразведка», где угол наклона определяется перемещением микрометрического винта, пока воздушный пузырек в ампуле с жидкостью не достигнет нулевого положения.

Как производится центровка

Перед тем, как центровать насос с электродвигателем, необходимо измерить несоосность.

Самый простой способ измерения – с помощью двух проволок, размещенных на валах соединяемых агрегатов.

С помощью пары проволок

Центровка двигателя и валов насоса способом «двух проволок» является самым доступным вариантом.

Для более точного измерения, валы с закрепленными проволоками, поворачивают вручную на 90˚ от точки первого измерения, и проводят второе измерение. Поворачивая вал на 90º после каждого измерения, получают значение несоосности, которое регулируют изменением положения мотора. Параллельную неколлинеарность этим способом проверяют по совпадению острых отгибов проволоки, а угловую – по расстоянию между ними.

Другим вариантом того, как отцентровать насос с электродвигателем без прибора является способ с помощью пары радиально-осевых скоб.

Способ со скобами

Суть способа заключается в установке на центрируемые валы специальных скоб. Представляют собой пару скоб, закрепленных на валах либо на полумуфтах. Между горизонтальными полками скоб измеряют параллельную несоосность, по расстоянию между специальными выступами на вертикальных частях – угловую.

Крепление на полумуфты необходимо в том случае, когда нужна центровка валов по полумуфтам с помощью индикаторов. Например, если для крепления скоб на оси требуется значительный перерасход рабочего времени. Схемы со скобами позволяют произвести центровку вала насоса с электродвигателем (или мотор-редуктором) без применения измерительных приборов.

Статья 11

Центровка агрегатов и машин – это комплекс технических мероприятий,

Несмотря на то, что валы всех электрических машин и агрегатов проходят заводскую центровку, последняя может быть нарушена на этапе транспортировки, поэтому обязательно проводят центровку агрегатов и центровку машин перед вводом нового оборудования в эксплуатацию. Также процедура центровки оборудования обязательна после проведения ремонтных работ, связанных с ремонтом валов и подшипниковых узлов.

Центровку оборудования (машин, агрегатов) проводят в три этапа:

Этап №1 – Подготовка оборудования к центровке.

На данном этапе устраняются все недостатки оборудования, способные повлиять на качество дальнейших центровочных работ. В частности, подлежат контролю и устранению:

- влияние трубной обвязки – путем ослабления опор стационарной машины;

- биения, люфты и другие недостатки соединительных муфт;

- недостатки состояния станины, фундамента, корпуса, лап и болтов;

- «мягкая лапа» (угловая или параллельная опора относительно фундамента);

- биения валов сопрягаемых машин;

- недочеты в геометрии и выверке (плоскостность, параллельность, перпендикулярность).

Также на этом этапе проводят учет влияния тепловых расширений и проверку состояния калиброванных пластин серии BALTECH-23458N.

Этап №2 – Грубая центровка оборудования

На данном этапе добиваются соосности валов в некотором диапазоне совпадений, достаточном для дальнейшей точной центровки. Величина данного диапазона совпадений не регламентируется какими-либо правилами, но определяется как свойствами машины или агрегата, так и опытом специалиста-центровщика. Как показывает практика, для большинства известного оборудования на данном этапе достаточно достижения не более 1,5 мм смещения в центре муфтового соединения и 1 мм/100 мм углового излома в вертикальной и горизонтальной плоскости.

Также не существует определенных правил по выбору инструментария и метода грубой центровки, но специалисты Отдела Технического Сервиса (ОТС) компании «БАЛТЕХ», основываясь на многолетнем собственном опыте работы, рекомендуют использовать в данном случае индикаторные системы «БАЛТЕХ» – «КВАНТ-СМ», «КВАНТ-B-II» или их аналоги.

Этап №3 – Точная центровка оборудования

Это заключительный этап центровки агрегатов или машин, при котором используются самые высокоточные системы центровки. Специалисты Отдела Технического сервиса компании «БАЛТЕХ» проводят данную ответственную процедуру с помощью современных лазерных систем «КВАНТ-ЛМ» или BALTECH SA-4600. Данные системы обеспечивают одинаковую точность центровки машин (до 0,001 мм), но при возможности выбора, следует остановиться на системе BALTECH SA-4600, которая предоставляет специалисту-центровщику большие удобства проведения измерений (отсутствие проводов, сенсорный экран, активные иконки и т.д.), к тому же обладает большим функционалом (функции вибродиагностики и выверки шкивов). По результатам центровки машины или агрегата составляется отчет, который хранится в памяти системы и может быть импортирован на ПК.

Подробно рассмотрев этапы процедуры центровки оборудования, необходимо отдельно остановиться на вопросе допусков центровки и ответить на вопрос: – Каковы пределы допустимой несоосности валов вашего оборудования? Здесь, в первую очередь, следует руководствоваться рекомендациями техпаспорта производителя оборудования. Если они отсутствуют, то можно взять за основу таблицу допусков компании Балтех, основанную на большом статистическом материале.

Как производится центровка

Перед тем, как центровать насос с электродвигателем, необходимо измерить несоосность.

Самый простой способ измерения – с помощью двух проволок, размещенных на валах соединяемых агрегатов.

С помощью пары проволок

Центровка двигателя и валов насоса способом «двух проволок» является самым доступным вариантом.

Для более точного измерения, валы с закрепленными проволоками, поворачивают вручную на 90˚ от точки первого измерения, и проводят второе измерение. Поворачивая вал на 90º после каждого измерения, получают значение несоосности, которое регулируют изменением положения мотора. Параллельную неколлинеарность этим способом проверяют по совпадению острых отгибов проволоки, а угловую – по расстоянию между ними.

Другим вариантом того, как отцентровать насос с электродвигателем без прибора является способ с помощью пары радиально-осевых скоб.

Способ со скобами

Суть способа заключается в установке на центрируемые валы специальных скоб. Представляют собой пару скоб, закрепленных на валах либо на полумуфтах. Между горизонтальными полками скоб измеряют параллельную несоосность, по расстоянию между специальными выступами на вертикальных частях – угловую.

Крепление на полумуфты необходимо в том случае, когда нужна центровка валов по полумуфтам с помощью индикаторов. Например, если для крепления скоб на оси требуется значительный перерасход рабочего времени. Схемы со скобами позволяют произвести центровку вала насоса с электродвигателем (или мотор-редуктором) без применения измерительных приборов.

Монтаж машин большой мощности.

Особенность монтажа крупных электрических машин, поступающих в собранном состоянии, состоит в том, что он начинается с установки отдельной фундаментной плиты, на которую устанавливают машину и проводят центровку валов. Ряд машин имеет на конце вала фланец, через который она соединяется с механизмом. Кроме того, при большой длине ротора под действием его веса Р происходит прогиб вала в вертикальной плоскости. Поэтому при горизонтальном положении соединяемых машин плоскости полумуфт (или фланцев) оказываются расположены под углом друг к другу, как показано на рис. а.

Прогиб вала: 1 и 2 — подшипники; 3 — уровень

Прогиб вала: 1 и 2 — подшипники; 3 — уровень Положение валов, соединяемых с помощью полумуфт:

Положение валов, соединяемых с помощью полумуфт:

а — до выверки; б — после выверки линии вала; 1…4 — подшипники; 5 — уровень

Центровка валов в этом случае заключается в такой установке соединяемых валов, при которой их общая линия представляет в вертикальной плоскости плавную кривую, а в горизонтальной — прямую линию. При центровке торцы сопрягаемых полумуфт (или фланцев) устанавливаются параллельно, а осевые линии валов должны быть продолжением одна другой и совпадать у сопрягаемых полумуфт (фланцев). Для этого путем установки прокладок под лапы корпуса добиваются равенства углов наклона шеек вала к горизонтальной линии. Угол наклона проверяют по уровню, показанному на рис. и установленному на выходном конце вала.

Если крупная электрическая машина поступает на сборку в разобранном состоянии (статор и ротор отдельно), то предварительно собирают саму машину в следующей последовательности. Сначала на монтажной площадке размещают и осматривают все узлы машины, затем подготавливают фундамент (разметка, колодцы под фундаментные болты и пр.), устанавливают и выверяют фундаментную плиту, монтируют стояковые подшипники н устанавливают статор. Затем в него заводится ротор, а шейки ротора устанавливаются на подшипники. Схема заведения ротора приведена на рис.

Центровка валов осуществляется, как и в предыдущем случае, но прокладки устанавливаются и под корпус подшипников. После центровки закрепляют корпусы машины и подшипников, пригоняют вкладыши подшипников скольжения и их уплотнения, выверяют зазоры в подшипниках и между статором и ротором электрической машины.

Устанавливают дополнительное оборудование, необходимое для работы машины (система охлаждения, смазки подшипников и т.д.), Производят монтаж и регулировку токосъемных механизмов, соединение электрических цепей и заземляют корпус машины. Схема ввода ротора в статор с использованием удлинителя:

Схема ввода ротора в статор с использованием удлинителя:

а — начало ввода, б — установка ротора на шпалы; в — закрепление стропа на удлинителе; 1 — статор; 2 — удлинитель вала; 3 — ротор Схема ввода ротора в статор при отсутствии грузоподъемных механизмов:

Схема ввода ротора в статор при отсутствии грузоподъемных механизмов:

1 — стойка; 2 — балка; 3 — удлинитель; 4 — грузовой ролик; 5 — статор; 6 — ротор; 7 — накладка При отсутствии грузоподъемных механизмов в помещении сборки электрической машины для заведения ротора в статор можно использовать деревянные стойки У, на которых установлена балка 2, как показано на рис.

Центровка насоса с электродвигателем

Соединение электродвигателя с насосом, центровка и регулировка

Соединение электродвигателя с насосом будет правильным в том случае, когда несоосность (неколлинеарность) валов обоих агрегатов будет минимальной и центровка валов насоса не понадобится или не потребует много времени. При выполнении работ по устранению любой несоосности, агрегаты разделяют на подвижный и стационарный. В соединении «двигатель – насос» подвижным будет двигатель, так как насос уже может быть присоединенным к трубам. При регулировке возникнет необходимость сдвига электромотора влево или вправо от оси вращения вала насоса, если несоосность горизонтальная, и подъёма или опускания двигателя при вертикальной регулировке.

Центровка по видам несоосности

Соединение валов имеет 3 вида несоосности:

Параллельная несоосность выражается в том, что оси вращения соединяемых валов, находясь в одной плоскости, располагаются на расстоянии друг от друга. Измеряется этот показатель между осевыми линиями валов и выражается в миллиметрах.

Угловая несоосность – это когда оси вращения валов соединяемых агрегатов находятся под углом друг к другу. Числовое значение угловой несоосности измеряют как расстояние между осями вращения обоих агрегатов в двух точках, отстоящих друг от друга на 10 см. Полученные данные записывают в миллиметрах, затем их складывают и делят на расстояние между ними. Поэтому угловая неколлинеарность имеет вид дроби: мм\100 мм.

Еще одним вариантом является смешанная несоосность – когда в соединении валов присутствуют горизонтальный и угловой варианты одновременно. Существует несколько способов измерения неколлинеарности и проведения регулировок: от применения простейших устройств до использования точных приборов и специальных конструкций.