Искрят щетки на пылесосе

Техника безопасности

Хочется верить, что описанным в данной статье ремонтом просто не станет заниматься человек, вообще не представляющий, что такое электричество и как от него не пострадать. Но поскольку пылесос – не торшер или электробритва, а один из самых «злых» бытовых приборов (хотя бы из-за мощности), напомним 3 важнейших пункта (первый справедлив для любого оборудования, а второй и третий – сугубо пылесосные):

- Все операции (кроме испытаний, конечно) производить только при отсоединённой штепсельной вилке. Никаких надежд на выключатель (в самом приборе, в фильтре-удлинителе или еще где-то): он, во-первых, не создаёт видимого разрыва, во-вторых, разрывает не всегда фазу и, наконец, может включиться случайно. Вилка же (не «надвынутая», а лежащая на заметном расстоянии от розетки!) сама не включится никак.

- Роторы двигателей такой мощности, как в пылесосах (обычно от 0,5 до 2 кВт), да еще и в сумме с крыльчаткой компрессора имеют немалый момент инерции. А пуск очень быстрый. Результат – сильный рывок статора в сторону, противоположную вращению, в момент включения. И тем ощутимее, чем от большего количества прочих деталей освобождён мотор. А проводники обычно короткие, могут при этом оборваться, замкнуться, хлестнуть по руке… Поэтому – никаких придерживаний пальцами за не предназначенное для этого место, с которого при резком развороте легко соскользнуть на элементы, находящиеся под напряжением или в движении. Перед испытаниями статор (остаток корпуса) должен быть надёжно закреплён – если не в тисках, то хотя бы прижат к полу через жёсткий изолятор, который не коснётся, загнувшись, подвижных деталей. И вообще, такие испытания (как и все работы без снятия напряжения вблизи токоведущих частей) даже квалифицированные электрики должны производить вдвоём.

- Обороты коллекторного двигателя не ограничены частотой питающего напряжения или какими-то особенностями конструкции. Просто должно наступать динамическое равновесие между вырабатываемой мощностью и нагрузкой. Если же последней нет совсем, буквально за доли секунды мотор идёт вразнос в самом прямом смысле: может не просто сжечь свои подшипники и щёточный механизм, но и разлететься, как абразивный диск, с не меньшей опасностью для окружающих людей и предметов. Поэтому, если разборка продвинулась настолько, что демонтирована даже крыльчатка компрессора (трение которой о воздух и является единственной нагрузкой в пылесосе), включать двигатель НЕЛЬЗЯ ни на секунду! И даже с крыльчаткой, но полностью свободным протоком воздуха через неё (ни шланга, ни фильтров) обороты будут значительно выше номинальных, а потребляемый ток – ниже. Исследовать искрение щёток в таком режиме бессмысленно. Нужно хотя бы небольшое сопротивление воздуху обеспечить – прикрыть входное отверстие компрессора процентов на 80 плоским предметом или на 100% не очень плотным ковром, мелкой сеткой… Но всё должно быть жёстким или надёжно закреплённым в натянутом состоянии, чтобы компрессор не мог что-либо засосать: даже мягкий посторонний предмет в нём – моментальная смерть для тонкой алюминиевой крыльчатки.

Причины искрения

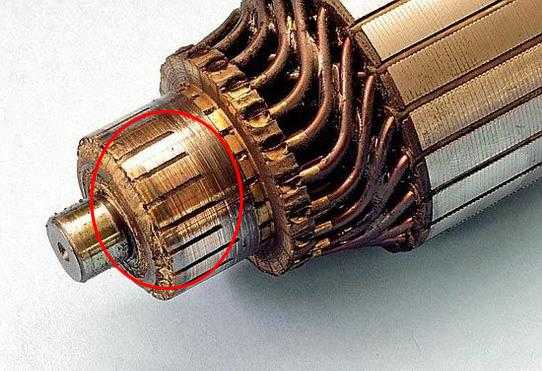

Ротор (якорь) коллекторного двигателя содержит несколько (от 3 до 36) обмоток, выводы которых заклёпаны и (не всегда) пропаяны тугоплавким припоем в специальных отверстиях медных контактных пластин – ламелей. Последние устанавливаются с промежутками 0,5–1 мм по цилиндрической поверхности жаропрочного диэлектрика и образуют собственно коллектор. Ток через диаметрально расположенные, поджатые пружинами и скользящие по ламелям щётки подаётся всегда на ту обмотку, магнитное поле которой перпендикулярно в данный момент полю статора, и обеспечивает за счёт этого наибольшую вращающую силу.

Совсем не искрить скользящий контакт не может в принципе. Особенно – при большой мощности и индуктивной нагрузке. Однако искрение не должно превышать определённых пределов, представлять которые могут, конечно, помочь фотографии, но лучше всего – опыт, когда человек видел работу массы подобных устройств или работу данного изделия в полностью исправном состоянии.

Почему искрят щетки в пылесосе? Причин усиленного искрения довольно много:

- Износ самих щёток.

- Их недостаточная притёртость (у новых).

- Их перекос из-за износа, растрескивания или смещения щёткодержателей.

- Ослабление пружин.

- Межвитковое замыкание в обмотках.

- Биения якоря в связи с износом подшипников.

- Окисление и/или загрязнение ламелей.

- Их выработка.

- Засорение промежутков проводящей пылью.

- Дефекты отдельных ламелей (каверны и прожоги, шатание в диэлектрике, «зализывание» верхнего слоя в сторону следующего промежутка и прочее).

Искрят щетки двигателя электроинструмента: причина, сильно искрят на якоре дрели, болгарке

В бытовом электрооборудовании широко применяются коллекторные двигатели. Небольшие габариты, легковесность, простота в управлении обусловили их присутствие в болгарках, перфораторах, циркулярных пилах, шуруповертах. Главный недостаток – повышенный износ щеточно-коллекторной пары. Выход из строя этого узла предопределен возникающим в нем искрообразованием.

Устройство электродвигателя и принцип работы

Принцип работы электродвигателя основан на взаимодействии проводника с током, находящегося в магнитном поле.

Магнитное поле создает статор.

Главным элементом его конструкции для двигателя постоянного тока служит постоянный магнит, для переменного тока – обмотка возбуждения. Ротор (якорь) имеет собственную обмотку, на которую при помощи щеточно-коллекторного узла подается напряжение. Взаимодействие магнитных полей заставляет ротор вращаться.

Коллектор состоит из набора контактов, представляющих собой медные пластины, расположенные непосредственно на роторе. Миканитовые или слюдинитовые манжеты выполняют роль изоляторов для каждого отдельно взятого контакта. Графитовые щетки – скользящие контакты прижатые к коллектору.

Причины

В обмотках ротора возникают переходные процессы вследствие прерывистого механического контакта щеток с пластинами коллектора, что является причиной образования мелких дуг.

Важно: полностью исправный двигатель не исключает искрение при работе. Существуют другие причины, вызывающие сильное искрение и создающие вероятность поломки электродвигателя

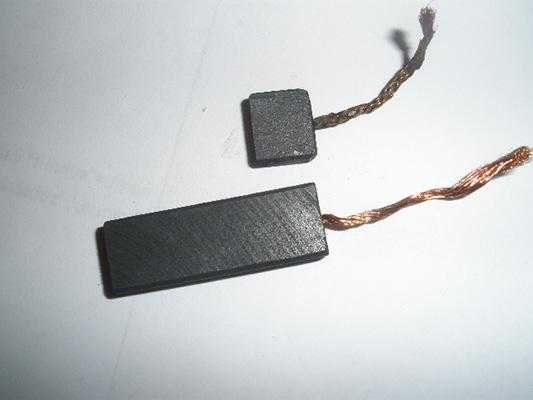

Износ щеток

При длительной эксплуатации или некачественного материала щеток, они перестают плотно прижиматься к контактам коллектора. Из-за плохого контакта двигатель не набирает обороты или не сразу запускается. Изношенную щетку легко определить визуально.

Исправить ситуацию, заменив только изношенную деталь, иногда не удается. Следует сделать замену щеткодержателя и пружины.

Замыкание в обмотке якоря

Следствие такого дефекта – неравномерное искрение на коллекторе. На одних пластинах оно будет сильнее, чем на других. Из-за наличия межвиткового замыкания ток в отдельных секциях обмотки ротора будет сильнее, чем в других.

Перемотка ротора или его замена устранят неисправность.

Неисправность в обмотке статора

Дефект, аналогичный замыканию обмотки ротора, имеет место для обмотки статора. Проверить наличие можно замером сопротивления частей его обмоток. При сильном различии необходимо перемотать обмотку или заменить.

Загрязнение

Продукт износа щеток – графитовая пыль, она дополнительный источник повышенного искрообразования. Скопление пыли происходит между пластинами, что создает добавочные условия к процессу образования искр. Профилактические работы по чистке коллектора наждачной бумагой и уборка грязи между пластинами сохранят его в чистом виде.

Неправильно установлены щетки

Если щетки расположены с отклонением от нормы к поверхности коллектора, во время работы образуется значительно большее количество графитовой пыли. Сместившиеся щетки необходимо поправлять.

Плохой контакт щеток с коллектором

Электродвигатель часть эксплуатационного времени проводит в режиме перегрева. В таких условиях на коллекторе образуется нагар. Плохой контакт приводит к увеличению искрообразования щеток и еще большему нагару.

Нужно наждачной бумагой с мелким зерном зачистить поверхность коллектора. Для увеличения эффекта зачистки используйте шуруповерт. В патрон зажать ротор двигателя и на малых оборотах выполнить шкуркой зачистку от нагара. После нужно окончательно заполировать его на войлочном круге.

Механические нарушения

Механические причины вызваны несоблюдением требований конструкторско-технологической документации. Большая часть механических причин устраняется проточкой коллектора на токарном станке. Выполнение этой ремонтной операции доверяют квалифицированному специалисту. Вот некоторые виды неисправностей, которые могут указать на поломку:

- Поверхность коллектора имеет неровности;

- Биение вала превышает значение, указанное в технической документации;

- Отдельные коллекторные пластины выступают за общий для всех уровень;

- Выступ изоляции (слюды);

- Щетки в щеткодержателях двигаются с заклиниванием;

- Наоборот, щетки вставлены в щеткодержатели с большим зазором, что создает вибрацию при работе;

- Щеткодержатели установлены далеко от коллектора;

- Неравномерное натяжение пружин, как следствие разница в усилии поджатия щеток.

Почему искрят щетки, основные причины

Щетки – самая слабая деталь. Искрит мотор пылесоса чаще всего именно от них. Вот несколько причин искрения.

Износ деталей

Внутри щеток расположен металлический держатель. Когда графитовый слой истирается до металла, происходит соприкосновение меди коллектора со сталью держателя. Отсюда и искры.

Неправильный угол наклона

В конструкцию щеток входит пружина. Со временем ее прижимная способность ослабевает. Это приводит к перекосу. То есть щетки смещаются относительно плоскости соприкосновения с коллекторными элементами.

Держатель закреплен на корпусе двумя винтами. Они также в процессе долгой работы пылесоса могут ослабнуть. И это опять приведет к изменению угла наклона.

Плохой контакт

Две предыдущие причины становятся следствием неплотного контакта между графитовой поверхностью щеток и медной коллектора. Происходит разрыв электрической цепи. Он кратковременный, но его достаточно, чтобы электродвигатель стал работать скачкообразно. То есть, рывками.

Попадание грязи

Еще одна причина – почему горят щетки на пылесосе. Грязь собирается на поверхности коллектора. Обычно это пыль и остатки графита от работы старых щеток. Контакт между двумя проводниками ослабевает, что приводит к прерыванию электрической цепи.

Внимание! Решается эта проблема просто – коллекторную поверхность надо почистить наждачной бумагой «нулевкой».

Замыкание двигателя

Искры внутри пылесоса могут возникнуть не только по причине неисправности щеток или их плохого контакта с коллектором. Искрит обмотка – это медные провода, обработанные специальным лаком, не пропускающим электричество.

Искрение – это нарушение изоляции. При этом искры разлетаются по направлению движения якоря, то есть по кругу. Сам мотор начинает гудеть, появляются хлопки, мощность пылесоса падает.

Определить эту неисправность можно только с помощью мультиметра. Этим прибором замеряют напряжение и сопротивление обмотки.

Внимание! Эксплуатировать пылесос с такой неисправностью нельзя.

Самодельная щетка

Ни в коем случае нельзя устанавливать в бытовую технику, особенно в пылесосы, самодельные узлы и детали, связанные с электропитанием. Сделать своими руками графитовую щетку можно. Но подогнать ее под требуемые технические и электрические параметры практически невозможно.

Мотор пылесоса выполняет функции компрессора. Поэтому он работает все время под нагрузкой

И для него неважно, с какой частотой на него подается напряжение. Для электродвигателя важно, чтобы все время присутствовало равновесие между нагрузкой и мощностью прибора

- И если нагрузка будет отсутствовать, то движок пойдет «в разнос». Его просто сорвет с креплений за доли секунды.

- Если будет снижена мощность, а это связано напрямую с щетками, то пылесос теряет свои функциональные качества. То есть он просто перестает всасывать пыль.

Самодельные щетки как раз и приведут ко второму пункту. То есть велика вероятность, что прибор будет просто бесполезен в хозяйстве. К тому же никто не отменял технику безопасности. С самодельными деталями ее требования снижаются до минимума.

Схема двигателя

Для более наглядного понимания принципа работы коллекторного мотора существует два визуальных типа представления – упрощённый и подробный. Первый формат (рис

ниже) представляет собой обычную схему, акцентирующую внимание на подключении обмоток к сети

Более сложные конструкции (рис. ниже) имеют дополнительные отводы на роторе и статоре. К примеру, для питания автоматики или регулировки оборотов. Наличие термозащиты позволяет минимизировать вероятность перегрева верхнего слоя обмотки агрегата. Этот элемент уводит напряжение при срабатывании реле, останавливая работу вала.

Тахогенератор отражает скорость вращения двигателя. В качестве альтернативы на некоторых моделях устанавливают датчик Холла. Прибор получает сигналы посредством контактов коллекторных панелей.

Замена щеток в стиральной машине

Замена щеток в стиральной машине – задача относительно несложная, если у вас уже есть опыт ремонта двигателей в бытовой технике. Купить новые щетки сегодня можно и в специализированных магазинах, и онлайн. Главное, выбирать щетки, подходящие именно вашей модели машинки. На замену также стоит брать оригинальные комплектующие, чтобы быть уверенным, что новые щетки прослужат столько же или даже больше, чем предыдущие.

Стиральную машину нужно будет отключить от питания, а если того требует конструкция, то и отсоединить шланги. Двигатель придется снять полностью, раскрутить и провести осмотр стержня щетки. Длина выработанного стержня обычно составляет менее 1,5 см, и если вы видите, что оставшаяся часть щетки длиннее, то проблема кроется в другом элементе машинки.

После замены деталей нужно сделать пробный запуск любого режима стирки. В случае успешной установки барабан будет вращаться нормально, без постороннего стука и скрежета.

Тем не менее, если вы хоть немного сомневаетесь в своей способности разобрать, а потом правильно собрать машинку и ее двигатель, то лучше не рисковать. Обратитесь за помощью в сервисный центр, чтобы помимо главной поломки мастеру не пришлось устранять последствия вашего неумелого вмешательства.

Обычный владелец бытовой техники мало задумывается о том, из каких элементов и деталей состоит техника, какие проблемы и неисправности могут возникнуть при неправильной эксплуатации, а какие неполадки возникают без присутствия человека. Поэтому услышав термин щетки для стиральной машины, многие подумают о предмете, предназначенном для ухода и чистки агрегата. А ведь именно этот элемент является важнейшим для жизнедеятельности и функционирования машинки. В статье мы ознакомим вас, какую функцию выполняют щетки, как выяснить, что щетки для электродвигателей стиральных машин износились, и как произвести их замену.

Почему сильно искрят щетки в электродвигателе пылесоса

Щетки в двигателе пылесоса отвечают за создание так называемого «скользящего» контакта. Он переводит механический импульс в электрическую энергию при работе устройства. Элементы движутся по коллектору, образуют и разрывают соединение с контактами, и небольшое искрение считается совершенно нормальным. Но если оно слишком сильное, то неполадка требует устранения, иначе рано или поздно двигатель начнет перегреваться, терять мощность и выйдет из строя.

Аномальным считается искрение, отличающееся от едва заметной полосы в области коллектора

Существует несколько основных причин того, что пылесос плохо работает и искрят щетки:

- Износ. Часть щетки, соприкасающаяся с коллектором, изготовлена из угля и при частой эксплуатации истирается, теряет длину и объем. Ухудшается контакт между деталями, и двигатель обильно искрит.

- Загрязнение. В процессе работы щетки при постоянном соприкосновении с коллектором образуют угольную и металлическую пыль, которая постепенно скапливается на внутренних деталях. После этого при трении двигатель начинает искрить, образуется нагар, который только усиливает проблему.

- Плохой контакт. Неплотно прилегать к коллектору могут и старые, и новые щетки, в обоих случаях мотор искрит.

- Сбитый угол наклона. Щетки должны располагаться строго по одной линии, проходящей через ось вращения коллектора. Если они установлены неправильно, или просто расшатались от постоянной вибрации в старом пылесосе, двигатель неизбежно начнет искрить.

- Замыкание между витками обмотки. Это самая сложная и неприятная причина того, что двигатель пылесоса искрит и пахнет. Нарушения в работе часто сопровождаются хлопками и падением оборотов. Отремонтировать щетки в данном случае недостаточно. Чаще приходится менять двигатель целиком, чтобы он прекратил искрить, или отдавать его в сервис на перемотку.

Если появились проблемы, то иногда устранить их можно только при помощи специалистов. Но большинство неполадок поддаются исправлению в домашних условиях.

ЩЕТКИ ЭЛЕКТРИЧЕСКИХ МАШИН

1. ЩЕТКИ ЭЛЕКТРИЧЕСКИХ МАШИН

1.1. Щетка

— токопроводящий элемент, непосредственно соприкасающийся с коллектором или контактным кольцом, предназначенный обеспечивать электрическую связь подвижной и неподвижной частей электрической машины

1.2. Тангенциальный размер щетки

— размер щетки электрической машины в направлении касательной к рабочей поверхности коллектора или контактного кольца

1.3. Аксиальный размер щетки

— размер щетки электрической машины в направлении оси коллектора или контактного кольца

1.4. Радиальный размер щетки

— наибольший размер щетки электрической машины в направлении оси

1.5. Фаска щетки

1.6. Ось щетки

— осевая линия, проходящая через центры верхней и контактной поверхностей щетки электрической машины

1.7. Радиальная щетка

— щетка электрической машины, ось которой совпадает с продолжением радиуса коллектора или контактного кольца

1.8. Угол наклона щетки

1.9. Реактивная щетка

— щетка электрической машины, ось которой наклонена против направления вращения коллектора или контактного кольца

1.10. Волочащаяся щетка

— щетка электрической машины, ось которой наклонена в направлении вращения коллектора или контактного кольца

1.11. Угол скоса верхней поверхности щетки

1.12. Щетка «тандем»

1.13. Щетка«V —тандем»

1.14. Положительный угол скоса верхней поверхности щетки

1.15. Отрицательный угол скоса верхней поверхности щетки

1.16. Набегающий край щетки

— размер щетки электрической машины, под который входит контактная поверхность коллектора или контактного кольца при его вращении

1.17. Сбегающий край щетки

— край щетки электрической машины, из-под которого выходит контактная поверхность коллектора или контактного кольца при его вращении

1.18. Контактная поверхность щетки

— поверхность щетки электрической машины, непосредственно соприкасающаяся с поверхностью коллектора или контактного кольца

1.19. Скошенная контактная поверхность щетки

1.20. Закругленная контактная поверхность щетки

1.21. Верхняя часть щетки (верх щетки)

1.22. Верх щетки со скосом

1.23. Верх щетки с частичным скосом

1.24. Верх щетки наклонный

1.25. Частично наклонный верх

1.26. Верхняя часть щетки с уступом

1.27. Верх со скошенным углом

1.28. Верхняя поверхность щетки

1.29. Закругленная верхняя поверхность щетки

1.30. Верхняя поверхность щетки с канавкой

1.31. Верхняя поверхность щетки с пазом

1.32. Пазы для выхода пыли

1.33. Щетка с головкой

— щетка электрической машины, верх которой выполнен в виде выступа соответствующей формы

1.34. Головка щетки в виде «ласточкиного хвоста»

1.35. Головка щетки цилиндрическая

1.36. Головка щетки коническая

1.37. Боковые грани щетки

1.38. Внутренняя грань щетки

— грань щетки электрической машины, обращенная к сердечнику якоря

1.39. Наружная грань щетки

1.40. Лицевые грани щетки

1.41. Передняя лицевая грань щетки

1.42. Задняя лицевая грань щетки

1.43. Неразрезная щетка

1.44. Разрезная щетка

1.45. Раздельная щетка из двух материалов

1.46. Разрезная щетка с общим отдельным клинообразным верхом

1.47. Разрезная тройная щетка с общим отдельным верхом

1.48. Раздельная тройная щетка из двух материалов с общим отдельным верхом

1.49. Щетка армированная

1.50. Многослойная неразрезная щетка

— щетка электрической машины, изготовленная из слоев двух или более материалов

1.51. Щетка цельная из двух материалов

— щетка электрической машины, изготовленная из слоев двух материалов

1.52. Слоистая щетка с прокладкой из металлической сетки

1.53. Щетка со вставками

— щетка электрической машины, имеющая на контактной поверхности отверстия, через которые вводят специальный заполняющий материал (заполнитель)

1.54. Накладка щетки

— элемент арматуры щетки электрической машины, защищающий верхнюю поверхность щетки от механических повреждений, изолирующий и амортизирующий ее, а также равномерно распределяющий давление на щетку

1.55. Металлическая вставка щетки

1.56. Металлическая накладка щетки

1.57. Металлический верх щетки

1.58. Выступающая накладка щетки

1.59. Амортизирующая изоляционная накладка щетки

1.60. Токоведущий провод щетки

— элемент арматуры щетки электрической машины, предназначенный для подвода (отвода) электрического тока, конструктивно выполненный в виде гибкого провода

1.61. Изолирующий, защищенный токоведущий провод

1.62. Крепление токоведущего провода в тело щетки способом развальцовки

1.63. Крепление токоведущего провода в тело щетки способом запрессовки

1.64. Крепление токоведущего провода в тело щетки способом пайки

1.65. Крепление токоведущего провода в тело щетки способом конопатки

1.66. Луженый токоведущий провод

— токоведущий провод, состоящий из провода с оловянистым покрытием

Литература

- Hans Fischer: Werkstoffe in der Elektrotechnik , 2. Auflage. Carl Hanser Verlag, München, Wien 1982, ISBN 3-446-13553-7

- A. Senner: Fachkunde Elektrotechnik , 4. Auflage. Verlag Europa-Lehrmittel, 1965

- Werner Schröter, Karl-Heinz Lautenschläger, Hildegard Bibrack: Taschenbuch der Chemie , 9. Auflage. Verlag Harry Deutsch, Frankfurt am Main 1981, ISBN 3-87144-308-5

- Günter Springer: Fachkunde Elektrotechnik , 18. Auflage. Verlag Europa-Lehrmittel, Wuppertal 1989, ISBN 3-8085-3018-9

- Gregor D. Häberle, Heinz O. Häberle, Armin Schonard: Elektrische Antriebe und Energieverteilung , 5. Auflage. Verlag Europa-Lehrmittel, Haan-Gruiten 2006, ISBN 978-3-8085-5005-2

Искрит мотор стиральной машины

Если стиральная машина искрит снизу, то дело, скорее всего, в электродвигателе, приводящем в движении барабан. В большинстве случаев здесь используются щёточные моторы, которые со временем изнашиваются и начинают хандрить. Но не стоит расстраиваться – полной замены чаще всего не нужно, а самостоятельный ремонт двигателя выльется в простую замену щёток. Попробуем рассмотреть ремонтные работы более подробно.

Щетки для электродвигателей стиральных машин

Щёточные электродвигатели передают электроэнергию на обмотки с помощью графитовых щёток, которые трутся о вращающийся коллектор. Высокая скорость вращения обеспечивает щёткам износ, в результате чего они и становятся причиной искрения – контакт с ламелями становится хуже, появляются искры и даже неприятный запах. И чем больше износ, тем больше искр появляется в месте соприкосновения вращающегося ротора и щёток. Решение данной проблемы очень простое – нужно всего лишь поменять щётки для электродвигателей стиральной машины. После этого двигатель сможет продолжить свою работу. Для того чтобы заменить щётки, нужно снять ремни с вала двигателя, разъединить соединительные клеммы, через которые подаётся питание, выкрутить крепёж двигателя и аккуратно извлечь его – на этом этапе нам может помешать бак, к которому и прикреплён извлекаемый двигатель. Немного сноровки и терпения – и двигатель будет извлечён.

Далее задача будет решаться одним из двух способов:

- C разборкой двигателя (актуально для старых моделей);

- Без разборки двигателя.

Старые двигатели устроены таким образом, что щётки с креплениями находятся внутри корпуса – в этом случае мотор нужно разобрать, заменить щётки и собрать его обратно, обращая внимание на то, что он должен быть собран правильно (для этого помечаем одну сторону маркером, чтобы мы знали, как потом совместить несколько деталей разобранного двигателя). Если двигатель новый, то для замены щёток разбирать его не придётся – их держатели видны снаружи. В этом случае съём щёток осуществляется обычной отвёрткой, которой поддевается крепёж

Как только замена будет произведена, устанавливаем двигатель на место и проводим тестовые испытания

В этом случае съём щёток осуществляется обычной отвёрткой, которой поддевается крепёж. Как только замена будет произведена, устанавливаем двигатель на место и проводим тестовые испытания

Если двигатель новый, то для замены щёток разбирать его не придётся – их держатели видны снаружи. В этом случае съём щёток осуществляется обычной отвёрткой, которой поддевается крепёж. Как только замена будет произведена, устанавливаем двигатель на место и проводим тестовые испытания.

Щётки электродвигателя стиральной машины искрят и в том случае, если машина совсем новая – идёт притирка контакта. То же самое может произойти и после замены износившихся от времени щёток.

Поломка ламелей коллектора двигателя

Искрит мотор стиральной машины? Тогда причина может крыться в неисправных ламелях (контакты на коллекторе, соприкасающиеся с щётками). Такие поломки возникают из-за перегрузок, которым подвергают технику некоторые пользователи – сказываются излишне частые стирки и перегруз по весу белья. Если давать стиральной машине отдых и не перегружать барабан бельём, то ламели смогут служить долгие годы, не зная никаких поломок.

Что делать, если причиной искрения является поломка ламелей? В этом случае двигатель рекомендуется заменить полностью – это будет наилучший выход из создавшейся ситуации. Если щётки поддаются лёгкой замене, то справиться с ламелями, скорее всего, не получится.

Щетки электродвигателя

Контакт скользящего типа, предназначенный для подведения и отведения электричества на коллекторах либо кольцевых контактах всех типов электрических машин (электродвигатели и генераторы), получил название электрощетки.

Щетки электродвигателя выпускают как с проводниками из металла, так и без них. Закрепление провода в щетке выполняют методом развальцовки, впрессовки либо при помощи пайки. Тоководы щеточные бывают таких марок:

- МПЩ – специальный тип провода многожильный, изготовленный из проволоки медной;

- ПЩ – гибкий тип провода медного проволочного плетения;

- ПЩС – провод универсальный с повышенным показателем гибкости.

На подводящем проводе предусмотрены контактные наконечники. С помощью них провод закрепляется болтом щеточного держателя. Наконечники бывают вилочного, флажкового, двойного и пластинчатого типа.

Смотреть галерею

Проблемы при неправильной разборке

Неосторожное обращение с инструментом и применение его не по назначению может привести к следующим проблемам в ходе разборки:

- Повреждение крыльчатки. К ним приводят попытки удерживать вал двигателя за крыльчатку при отвинчивании гайки.

- Повреждение держателя щеток. Возникают вследствие попыток заклинить вал, вводя отвертку или плоскогубцы через проемы щеткодержателей без демонтажа щеток.

- Повреждение контактной группы ротора. Причина та же — попытки удержать ротор плоскогубцами или заклинить отверткой.

Чтобы избежать этих проблем, достаточно соблюдать изложенные выше рекомендации.

Дальнейшая разборка

Снятие верхней крышки крепления двигателя

Она просто надета сверху и обжата по периметру в четырех местах.

Созданные на заводе вмятины можно аккуратно выровнять пассатижами.

Затем крышка просто отводится рукой и снимается с корпуса двигателя.

Колесо воздушного насоса

Под крышкой расположен вентилятор. На нем заметно небольшое повреждение пластиковой детали корпуса.

Внутри крышки хорошо видны оставшиеся после продувки двигателя слои пыли. Их же можно рассмотреть на фото вентилятора около входных лопаток.

Она же прилипла на шайбе и под ней.

Выворачиваем крепежные винты отверткой.

Разборка якоря

Крепление осуществляется:

- винтами через верхнюю лапку с отсеком под обойму верхнего подшипника;

- выступами с пазами в крышке;

- нижней обоймой подшипника.

Винты крепления ротора в статоре двигателя

Доступ к ним получаем сразу после снятия пластмассового корпуса вентилятора.

Раскручиваем их

Параллельно обращаем внимание на количество строительной пыли внутри корпуса, оставшейся даже после его продувки извне

Выступы крепежной пластины, входящие в пазы корпуса статора

Они расположены рядом с крепежными винтами и осуществляют дополнительное крепление ротора.

Аккуратно направляем их плоской отверткой на выход из пазов.

Затем удерживаем крепежную пластину пальцами руки через внутренние отверстия или подвешиваем ее на опоре. Ротор еще держится за счет крепления внешней обоймы нижнего подшипника. У меня, кстати, он оказался дополнительно приклеенным.

Выступающий конец оси вала с резьбой необходимо защитить от повреждения куском сухой доски из твердых пород древесины и нанести по нему удар молотком. Ротор будет выбит из статора.

Внешний осмотр

На роторе хорошо заметны следы нагара от графитовой пыли, образованные в результате горения щеток и клей на обойме подшипника.

Загрязнения пластин попробовал убрать традиционным аккуратным способом: отмыть спиртом или его раствором с помощью ватки.

Нагар довольно сильно прикипел к металлу, очень плохо растворялся. Пришлось работать стальным воронилом. На фото ниже показан предварительный результат очистки, требующий дополнительной полировки поверхностей.

Но, для проведения электрических замеров этого вполне достаточно. Затем идет прочистка пазов между коллекторными пластинами от мусора, пыли и нагара, способных шунтировать цепочки обмотки ротора. Вначале работал воронилом, а затем — скребком из древесины не хвойных пород.