Основные неисправности и обслуживание КШМ

Несмотря на то, что кривошипно-шатунный механизм работает в жестких условиях, эта составляющая двигателя достаточно надежная. При правильном проведении технического обслуживания, механизм работает долгий срок.

При правильной эксплуатации двигателя ремонт кривошипно-шатунный механизма потребуется только из-за износа ряда составных деталей – поршневых колец, шеек коленчатого вала, подшипников скольжения.

Поломки составных компонентов КШМ происходят в основном из-за нарушения правил эксплуатации силовой установки (постоянная работа на повышенных оборотах, чрезмерные нагрузки), невыполнения ТО, использования неподходящих горюче-смазочных материалов. Последствиями такого использования мотора могут быть:

- залегание и разрушение колец;

- прогорание поршня;

- трещины стенок гильзы цилиндра;

- изгиб шатуна;

- разрыв коленчатого вала;

- «наматывание» подшипников скольжения на шейки.

Такие поломки КШМ очень серьезны, зачастую поврежденные элементы ремонту не подлежат их нужно только менять. В некоторых случаях поломки КШМ сопровождаются разрушениями иных элементов мотора, что приводит мотор в полную негодность без возможности восстановления.

Чтобы кривошипно-шатунный механизм двигателя не стал причиной выхода из строя мотора, достаточно выполнять ряд правил:

- Не допускать длительной работы двигателя на повышенных оборотах и под большой нагрузкой.

- Своевременно менять моторное масло и использовать смазку, рекомендованную автопроизводителем.

- Использовать только качественное топливо.

- Проводить согласно регламенту замену воздушных фильтров.

Не стоит забывать, что нормальное функционирование мотора зависит не только от КШМ, но и от смазки, охлаждения, питания, зажигания, ГРМ, которым также требуется своевременное обслуживание.

Клапаны

В клапанной группе клапаны – это самая важная деталь. Поломок существует огромное количество. Рассмотрим основные. Итак, клапана у нас состоят из тарелки, на ней фаска, стержня, на нем выточка под сухари, и в верхней части торец, взаимодействующий с компонентом привода клапанов. Это чтобы было понятно о чем пойдет речь.

Если разговор о тарелке, то характерные ее неисправности – прогар и механическая деформация, трещины и сколы, повреждение и износ фаски. Стержни клапанов могут гнуться, повреждается выточка под сухари, появляются задиры и царапины, происходит износ по диаметру и в торце. Иногда стержни ломаются надвое. Причины поломок различные, помимо износа и масла, нарушение фаз газораспределения, неисправности направляющих втулок.

Клапан работает в паре с пружиной. Пружины ломаются, могут быть неправильно установлены с перекосом, со временем снижается их упругость (мастера называют это «оседанием») или степень упругости выбрана неправильно (и в меньшую сторону плохо, и в большую тоже). Это приводит к поломке клапана или элементов привода. Если проведена неправильная установка или не ту деталь выбрали, возможно и зацепление (смыкание) витков пружин, их «заклинивание». Дальше и клапаны может оборвать, и толкатели повредить, и кулачкам распредвала достанется. Утыкание тарелки пружины приводит к повреждению маслосъемного колпачка. Если неисправны пружины, то возможно и зависание клапанов.

Теперь поговорим о комплексных проблемах. Основная – появление нагара на клапанах, по разным причинам. Это либо масло и маслосъемные колпачки, либо топливо с большим содержанием серы, либо система рециркуляции отработавших газов. Особенно проявляется на двигателях с непосредственным впрыском топлива. Как итог – зависание клапанов, прогар тарелок, падение мощности и нестабильная работа двигателя (надо очищать клапана от нагара).

Относительно зависания клапанов. Помимо того что это случается из-за нагара, повреждения или неправильной установки пружин, так еще свои пять копеек могут добавить направляющие втулки, если их внутренний диаметр неправильно подобран или стержни клапанов повреждены. Причем повышенный износ втулок – еще одна серьезная причина неисправностей, из-за которой образуется люфт и стержни клапанов идут вразнос, повреждая маслосъемные колпачки

Об этой маленькой, но очень важной детали клапанной группы поговорим далее

Маслосъемные колпачки, обеспечивающие герметичность соединения направляющей втулки и штока клапана, требуют периодической замены. Неисправности колпачков приводят к попаданию масла в камеру сгорания. Это ведет к нарушению работы двигателя. Увеличивается расход масла, появляется нагар на свечах зажигания, меняется цвет выхлопных газов на сизый. То есть достается и системе зажигания, и выхлопной системе.

Причем дело бывает и не в самих маслосъемных колпачках, а в направляющих втулках (диаметр их увеличивается) и стержне (диаметр уменьшается). В результате зазор больше, а колпачок хоть и резиновый, но справиться с таким безобразием не может, нужно менять втулки и клапаны.

О штангах, толкателях и прочих элементах нижневальной компоновки рассказывать не будем. На этом внутреннюю часть ГРМ рассматривать заканчиваем. Более детально по каждому компоненту читайте материалы на нашем портале.

Принцип действия и назначение

В отличие от электродвигателя принцип действия КШМ в двигателях внутреннего сгорания значительно сложнее:

- поршни поочередно выталкиваются из цилиндров при воспламенении топливной смеси;

- внутри них шарнирно закреплены шатунные детали сложной конфигурации;

- коленчатый вал имеет ответную посадочную поверхность П-образного типа для нижней головки шатуна, что обеспечивает смещение от оси вращения вала;

- за счет фиксированного расстояния между поршнем и коленвалом шатун описывает амплитуду в виде восьмерки, за счет чего и преобразуется поступательное движение с цилиндров в крутящий момент на валу.

Смена поршневых колец

Смена поршневых колец оказывается необходимой в тех случаях, когда вследствие износа упругость колец уменьшилась ниже допустимого предела или произошла их поломка.

Наиболее верным внешним признаком, указывающим на необходимость смены поршневых колец, как уже отмечалось ранее, является заметное повышение расхода масла (свыше 5% от фактического расхода топлива). Кроме этого, обычно наблюдается также падение мощности двигателя и соответствующее ухудшение тяговых качеств автомобиля.

Следует иметь в виду, что повышенный расход масла может иногда являться следствием пригорания поршневых колец в канавках головок поршней и закупоривания нагаром дренажных отверстий маслосъемных колец и маслоотводящих щелей в кольцевых канавках поршней. Для устранения этого явления нужно вынуть поршни и тщательно удалить нагар из дренажных отверстий маслосъемных поршневых колец и из маслоотводяших щелей поршней.

Повышенный расход масла двигателем, происходящий вследствие ухудшения состояния поршневых колец и сопровождающийся появлением дымного выпуска, объясняется пропуском кольцами масла в надпоршневые пространства цилиндров и сгоранием там масла.

Расход масла по указанной причине не следует смешивать с повышенным расходом масла, происходящим вследствие течи через сальник крышки распределительных шестерен, плоскость разъема картера и задний коренной подшипник. Одной из наиболее вероятных причин такой течи является повышенное давление газов в картере вследствие ухудшения его вентиляции. Поэтому, прежде чем принять решение о смене поршневых колец, следует проверить работу системы вентиляции картера. При необходимости нужно снять крышку клапанной коробки и промыть в бензине сетку вентиляционного окна, а также прочистить и промыть маслонаполнительный патрубок картера и вентиляционную трубку.

Если окажется, что система вентиляции картера исправна, то следует предположить, что повышенный расход масла происходит вследствие или пригорания, или износа поршневых колец.

Необходимо помнить, что работа двигателя с сильно изношенными поршневыми кольцами экономически невыгодна. Происходящий при этом пропуск газов в картер двигателя приводит к ухудшению условий смазки цилиндров и поршней, повышению нагарообразования в камерах сгорания, окислению и разжижению масла в картере и сокращению срока службы сменного элемента фильтра тонкой очистки масла. Все это резко повышает износ деталей двигателя

Стоимость комплекта поршневых колец в общей доле эксплуатационных расходов очень невелика, в то время как выгода от замены колец в отношении увеличения обшей сохранности двигателя получается значительной. Из этого, однако, не следует, что преждевременная замена колец полезна.

Для замены изношенных поршневых колец в запасные части поставляются кольца стандартного и шести ремонтных размеров. По сравнению со стандартными поршневые кольца ремонтных размеров имеют увеличенный наружный диаметр на 0,075; 0,125; 0,5; 1,0; 1,5 и 2,0 мм.

Компрессионные поршневые кольца подлежат замене, если зазор по высоте между кольцом и канавкой поршня превышает 0,15 мм, а упругость кольца снижается на 50% от номинальной (до 850 г). В некоторых случаях может оказаться необходимой замена только верхних компрессионных колец.

При первой замене изношенных поршневых колец следует устанавливать новые кольца стандартного размера или ремонтные кольца ближайших к стандартному размеров (67,575 и 67,625 мм). Эти кольца устанавливают на стандартные или ремонтные поршни без расточки или шлифования цилиндров, если диаметральный зазор между поршнем и зеркалом цилиндра не превышает 0.3 мм. При последующих расточках и шлифовании цилиндров требуется установка ремонтных поршневых колец и ремонтных поршней, диаметр которых увеличен на 0,5 или 1,0 мм.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Неисправности, возникающие при работе КШМ и их причины

Сбои в работе могут случиться в разных элементах кривошипно-шатунной группы. Сложность конструкции и сочетания параметров шатунных механизмов двигателей заставляет особенно внимательно относить к их расчету, изготовлению и эксплуатации.

Наиболее часто к неполадкам приводит несоблюдение режимов работы и технического обслуживания мотора. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение запаса масла в картере до установленного уровня- все эти причины приводят к повышенному трению, перегреву деталей, появлению на их рабочих поверхностях задиров, потертостей и царапин. При каждой замене масла обязательно следует менять масляный фильтр. В соответствии с регламентом обслуживания также нужно менять топливные и воздушные фильтры.

Нарушение работы системы охлаждения также вызывает термические деформации деталей вплоть до их заклинивания или разрушения. Особенно чувствительны к качеству смазки дизельные моторы.

Неполадки в системе зажигания также могут привести к появлению нагара на поршне и п\его кольцах Закоксовывание колец вызывает снижение компрессии и повреждение стенок цилиндра.

Бывает также, что причиной поломки становятся некачественные либо поддельные детали или материалы, примененные при техническом обслуживании. Лучше приобретать их у официальных дилеров или в проверенных магазинах, заботящихся о своей репутации.

Меры безопасности при проведении работ по техническому обслуживанию кривошипно-шатунного механизма

Безопасность и охрана труда — это сочетание мер и моделей

поведения, защищающих здоровье работника на рабочем месте.

Работы под автомобилем не должны проводиться, если он поднят

только с помощью домкрата. При необходимости работы под транспортным средством

должны выполняться лежа на тележках с подголовниками.

Оборудование, снятое с транспортного средства, должно

перевозиться на специальных тележках.

При работе под транспортным средством в смотровой яме, не

имеющей освещения, можно использовать переносную лампу, подключенную к сети

электропитания с напряжением не более 12 В.

Ремонтно-восстановительные и демонтажные работы разрешается

выполнять только с помощью инструментов, находящихся в хорошем состоянии и

предназначенных для конкретной цели.

Гаечные ключи должны быть точно подобраны по размеру к

гайкам и болтам и не иметь биения и трещин. Во избежание несчастных случаев не

используйте двойной ключ и не вынимайте рычаг.

Тяжелые работы по демонтажу и монтажу оборудования должны

выполняться с помощью специальных подъемников, захватов и тянущих устройств;

связывание оборудования с канатом не допускается.

Для слесарных работ разрешается использовать только

пригодные к эксплуатации инструменты. Ударные молотки, кувалды и долота или

поперечные резаки не должны заусенецовываться и должны быть установлены. Длина

зубила и поперечного среза должна быть не менее 125 мм.

Чтобы ножовка не перескакивала при распиле металла, сначала

сделайте неглубокий паз треугольным напильником, а затем выполните операцию

пиления.

При работе со зубилом наденьте защитные очки и расположитесь

так, чтобы летучие куски металла не могли поранить других. Никогда не работайте

с файлами, которые не имеют деревянных ручек.

При работе с электрической дрелью убедитесь, что она

заземлена и что изоляция на шнуре питания непрерывна. При работе с дрелью

надевайте резиновые перчатки и подкладывайте под ноги резиновый коврик.

Помещения, в которых осуществляется обслуживание или ремонт

свинцового бензинового автомобиля, должны быть оборудованы надежной

приточно-вытяжной системой, баками и ваннами с керосином, а также умывальником

с горячей водой и мылом.

В этой главе подробно описаны шаги по замене изношенных

деталей кривошипно-шатунного привода. Срок службы автомобиля будет значительно

увеличен за счет ремонта. Повторное использование деталей с приемлемым износом

и восстановление изношенных деталей, узлов и механизмов является решением

проблемы ненужных расходов на новые детали.

В главе также подробно описаны действия, которые необходимо

предпринять в случае сбоев, чтобы продолжить использование деталей и вернуть их

в работоспособное состояние. В этой главе представлены наиболее

распространенные неисправности в приводе коленчатого вала.

Охрана труда и техника безопасности являются важной частью

ремонта транспортных средств. Во избежание несчастных случаев на производстве

во время ремонтных работ на транспортных средствах большое значение имеет

правильная организация рабочего места

Описанные меры обеспечивают поддержание

здоровья работников.

Обслуживание КШМ

Прежде всего, общие советы: «машина любит ласку, чистоту и смазку». Следует вовремя проверять уровень масла, не допускать перегрева двигателя и заправляться только качественным горючим. Серьёзные проблемы с КШМ решаются только в автосервисе. Разумеется, есть автолюбители, которые самостоятельно могут расточить цилиндр до ремонтного размера, но это всё же характерно для не самых новых автомобилей.

В «закоксованных» двигателях можно провести раскоксовку, которая делается как с разбором двигателя, так и при помощи специальных средств – без такового. Однако, подобные манипуляции лучше доверить профессионалам. Соблюдайте сроки ТО.

Назначение и характеристика

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

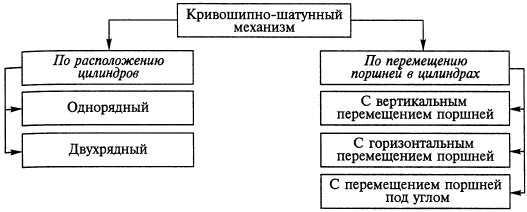

Кривошипно-шатунный механизм определяет тип двигателя по расположению цилиндров.

В двигателях автомобилей применяются различные кривошипно-шатунные механизмы (рисунок 1): однорядные кривошипно-шатунные механизмы с вертикальным перемещением поршней и с перемещением поршней под углом применяются в рядных двигателях; двухрядные кривошипно-шатунные механизмы с перемещением поршней под углом применяются в V-образных двигателях; одно- и двухрядные кривошипно-шатунные механизмы с горизонтальным перемещением поршней находят применение в тех случаях, когда ограничены габаритные размеры двигателя по высоте.

Рисунок 1 – Типы кривошипно-шатунных механизмов, классифицированных по различным признакам.

Поршни

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

Алгоритм разборки перфоратора

Для устранения механических и электрических неисправностей (за исключением поломки электрической вилки) без разборки корпуса агрегата не обойтись. Наибольшей популярностью среди мастеров, как домашних, так и профессиональных, пользуются марки перфораторов Bosch, Makita, Интерскол, Энергомаш. Конструкция агрегатов разных производителей примерно одинакова, поэтому и способы разборки аппаратов будут похожими. Но не следует разбирать аппарат полностью, поскольку собрать его обратно будет сложно. На фото ниже показано, как выглядит полностью разобранный перфоратор.

Демонтаж патрона

Разборку агрегата для поиска неисправностей следует проводить аккуратно, с осмотром каждой снятой детали. Чтобы сборка не вызывала затруднений, процесс разборки лучше фотографировать. Если вы не обнаружили внешних дефектов на аппарате, то его разборку рекомендуется начать с патрона.

Вначале снимите пыльник (1), сделанный из резины

Аккуратно, чтобы не потерять, с помощью отвертки снимите стопорное кольцо (2) и после этого – пыльник из пластика (3).

На следующем этапе важно не потерять небольшой шарик, который находится под шайбой (4). Снимите шайбу (4), пластину (5) и пружину (6), а также шарик (7). Именно при износе данных деталей бур выпадает из патрона

В некоторых моделях патронов возможно наличие дополнительных шариков и шайб.

Именно при износе данных деталей бур выпадает из патрона. В некоторых моделях патронов возможно наличие дополнительных шариков и шайб.

Разбираем корпус

Если требуется разборка корпуса агрегата, то сначала нужно снять переключатель режимов работы.

- Поставьте переключатель в позицию “Удар”. Обычно в этом месте на корпусе нарисован молоток. В случае, когда данного режима нет, поставьте переключатель в позицию “Удар + сверление”.

- Далее, следует нажать на кнопочку, расположенную на ручке переключателя, и провернуть его немного ниже значка с изображением молотка до характерного щелчка.

- После этого необходимо поддеть переключатель отверткой и, потянув его на себя, снять. В некоторых моделях агрегатов данный переключатель может быть прикручен шурупами к корпусу.

Разборка электрической части перфоратора

Чтобы добраться до электрической части аппарата, если возникли подозрения, что именно здесь может быть поломка, необходимо выполнить следующие действия.

- Открутите шурупы, удерживающие заднюю крышку, и снимите ее.

- Выкрутите крепеж, удерживающий сетевой кабель.

- Далее, следует вытащить из креплений провода и снять кнопку пуска.

- Снимите все прикрепленные к статору провода.

- Извлеките щетки, открутив крепежные болты.

- Разделите корпуса электрической и механической части аппарата, открутив соответствующие болты. Для разделения используйте “плоскую” отвертку.

- Извлеките ротор из редуктора. Если нужно заменить подшипники, воспользуйтесь специальным съемником.

- Снимите воздухозаборник, находящийся в корпусе электрической части перфоратора.

- Отсоедините от корпуса статор. Для того, чтобы он легче вышел из кожуха, рекомендуется тянуть статор с легким постукиванием по корпусу деревянным предметом.

Техническое обслуживание кривошипно-шатунного КШМ и газораспределительного механизмов ГРМ

Основные работы:

- проверка стабильности состояния и подтягивание креплений (крепежные работы) опоры двигателя к раме, головки цилиндров и поддона картера к блоку, фланцев впускного и выпускного трубопроводов и других соединений;

- проверка технического состояния или работоспособности (контрольные работы) кривошипно-шатунного и распределительного механизмов;

- регулировочные работы и смазка.

Крепежные работы

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров необходимо периодически проверять крепление головки ключом с динамометрической рукояткой с определенным усилием и последовательностью. Момент затяжки и последовательность подтягивания гаек устанавливают автомобильные заводы.

Чугунную крепят, когда двигатель находится в нагретом состоянии, а головку из алюминиевого сплава – в холодном.

Необходимость подтягивания крепления головок из алюминиевого сплава в холодном состоянии объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и материала головки (алюминиевый сплав). Поэтому подтягивание гаек на горячем двигателе не обеспечивает после его остывания необходимой плотности прилегания головки цилиндров к блоку.

Затяжку болтов крепления поддона картера во избежание деформации картера, нарушения герметичности проверяют также с соблюдением последовательности, т.е. поочередным подтягиванием диаметрально противоположных болтов.

Контроль состояния КШМ и ГРМ

Техническое состояние этих механизмов можно определять:

- по расходу (угару) масла в эксплуатации и падению давления в системе смазки;

- по изменению давления (компрессии) в цилиндрах двигателя в конце хода сжатия;

- по разрежению во впускном трубопроводе;

- по количеству газов, прорывающихся в картер двигателя;

- по утечке газов (воздуха) из цилиндров;

- наличию стуков в двигателе.

Угар масла в малоизношенном двигателе незначителен и может составлять 0,1-0,25 л/100 км пробега. При значительном общем износе двигателя угар может достигать 1л/100 км и более, что обычно сопровождается сильным дымлением.

Давление в масляной системе двигателя должно быть в пределах, установленных для данного типа двигателя и применяемого сорта масла. Снижение давления масла на малых оборотах коленчатого вала прогретого двигателя указывает на наличие недопустимых износов подшипников двигателя или неисправности в системе смазки.

Падение давления масла по манометру до 0 указывает на неисправность манометра или редукционного клапана.

Повышенное давление в системе смазки может возникнуть в результате большой вязкости или засорения масляной магистрали.

Компрессия служит показателем герметичности цилиндров двигателя и характеризует состояние цилиндров, поршней и клапанов. Герметичность цилиндров может быть определена компрессометром.

Компрессию проверяют после предварительного прогрева двигателя до 70-80 ºС при вывернутых свечах. Установив резиновый наконечник компрессометра в отверстие свечи, провертывают стартером коленчатый вал двигателя на 10-12 оборотов и записывают показания компрессометра. Проверку повторяют 2-3 раза для каждого цилиндра.

Если величина компрессии на 30-40 % ниже нормы, это указывает на наличие неисправностей (поломку или пригорание поршневых колец, негерметичность клапанов или повреждение прокладки ).

Разрежение во впускном трубопроводе двигателя замеряют вакуумметром. Величина разрежения у работающего на установившемся режиме двигателей может изменяться не только от изношенности цилиндро-поршневой группы, но и от состояния деталей газораспределения, установки зажигания и регулировки карбюратора.

Таким образом, данный метод контроля является общим и не позволяет выделить ту или иную неисправность по одному показателю.

Количество газов, прорывающихся в картер двигателя, изменяется в результате неплотности сопряжений цилиндр-поршень-поршневое кольцо, увеличивающейся по мере изнашивания указанных деталей. Количество прорывающихся газов замеряют при полной нагрузке двигателя.

Другие статьи по системам двигателя

- Кривошипно-шатунный механизм (КШМ)

- Газораспределительный механизм (ГРМ)

- Гидравлический толкатель клапана

- Система смазки двигателя

- Вентиляция картера двигателя

- Система охлаждения двигателя

- Техническое обслуживание системы охлаждения

- Стартер — назначение, устройство, работа

- Электронное управление двигателем

- Датчики контроля параметров работы двигателя

Список литературы

1. Автомобили / Под ред. А.В. Богатырева. — М.: Колос, 2001. — 496 с.

2. Беднарский, В. В. Обслуживание и ремонт автомобилей / V.

В. Беднарский. — Ростов-на-Дону: Феникс, 2007 — 456 с.

3. Болотов, А.К. Дизайн автомобилей / А.К. Болотов М.:

Колос, 2006. — 352 с.

4. Вахламов В.К. Техника транспортировки двигателей.

Подвижной состав и эксплуатационные свойства / В.К. Вахламов — М.: Академия

Издательского Центра, 2004. — 528 с.

Власов В.М. Техническое обслуживание и ремонт автомобилей /

Власов В.М. — М.: Академия, 2006. — 477 с.

6. Воловик Е.Л. Справочник по реставрации деталей / Е.Л.

Воловик — Колос, 1981 — 33 с.

7. Газарян, А.А. Обслуживание машин. 2-е издание,

пересмотренное и расширенное / А.А. Газарян — Москва, Третий Рим, 2006 -272 с.

8. Дубина В.В. Шток и газораспределительные механизмы

двигателя внутреннего сгорания / В.В. Дубина, Н.П. Чикунов. — Саранск:

Издательство Морд. ун-та, 2003. — 176 с.

9. Иншаков А. П. Мастерская по проектированию автомобилей / А. П. Иншаков — Саранск: Пресса Мордовского университета, 2003. — 124 с.

10. Иншаков, А.П. Путеводитель по строительству автомобилей

/ А.П. Иншаков, А.М. Карпов, В.И. Славкин и др. — Саранск: Издательский дом

Университета Мордовии, 2005. — 215 с.

11. коленчатый вал и маховик — Тип

доступа: http://vaz2106.byethost13.com/kolenval_i_mahovik.htm (Дата ссылки:

30.05.2015).

12. кривошипный механизм автомобиля —

режим доступа: http://www.prava.uz/auto/k_shatun.html (дата обращения:

30.05.2015).

13. Кутков, Г.М. Автомобили. Теория и технологические

характеристики / Г. М. Кутков. — М.: Колос, 2004. — 504 с.

14 Малышева Г.А. Справочник авторемонтника-технолога / под

ред. — М.: Транспорт, 1977г. — 35 с.

15. Малдык, Н. Восстановление деталей машин: Ручной / Н.

Малдык — М.: Машиностроение, 1989 — 420 с.

16. Полканов А.Д. Основы технологии производства и ремонта

автомобилей: Метод. Полканов А. Д., Волжский государственный технический

университет: — Вологда, 1999. — 135 с.

17. Родичев В.А. Устройство и обслуживание автомобилей.

Учебник для водителя транспортных средств класса В. 3-е изд. / В. Родичев А.

М.: Издательский центр «Академия», 2005. — 80 с.

18. Славкин, В.И. Автотранспорт. Операция. Сервис / В.И.

Славкин // Журнал «Ремонт» — 2009 — № 7 — С. 5-9.

19

меры предосторожности при ремонте транспортного средства

— режим доступа: http://knigitut.net/18/114.htm (дата

ссылки: 30.05.2015)

20. Шадричев Е.А. Основы технологии автомобилестроения и

ремонта / Е.А. Шадричев. — Машиностроение, 1976 г. — 245 в.

Подведем итоги

С учетом приведенной выше информации становится понятно, что отечественные производители моторных масел и других смазочных материалов успешно вышли на новый уровень. Результатом стало появление на рынке масел для двигателя высокого качества, при этом цена, в среднем, на 40% ниже по сравнению с маслами известных мировых брендов. В свою очередь, компания Лукойл не является исключением.

Делаем предварительные выводы

Все описанные выше устройства абсолютно разные по принципу действия, но они дополняют друг друга.

На практике, без любого из описанных выше приборов можно обойтись, но в этом случае точность измерений уменьшится. Что касается остального оборудования, то оно носит исключительно вспомогательный характер.

В частности, топливный манометр пригодится для измерения давления, специальные стенды – для проверки модулей и свечей зажигания.

Понадобится также установка для чистки форсунок, набор инструментов и пробники.

Но иметь нужные приборы для диагностики автомобиля это одно, ведь нужно еще знать ход операций при проведении диагностики той или иной системы автомобиля.