Неисправности и ремонт

Основные неисправности 417-го ДВС, точно такие же, как и у ЗМЗ-го 402. Рассмотрим, с какими основными проблемами придётся столкнуться автолюбителям в процессе эксплуатации УМЗ-го силового агрегата:

- Основной проблемой становится — сальниковая набивка, которая установлена вместо заднего сальника коленчатого вала. Зачастую, из-под детали начинается течь, из-за размягчения изделия.

- Недоработанная конструкция впрыска делает неравномерный впрыск топлива, из-за этого зачастую пропадают холостые обороты, и появляется вибрация.

- Частая регулировка клапанного механизма. Если не проводить процесс вовремя, а именно спустя 15 000 км пробега, то появляется металлический стук в моторе.

- Вечные проблемы с термостатом и перегрев. Эту проблему моно решить двумя способами. Во-первых, установить качественное изделие импортного производства. Второй способ, вывести термостат наружу с блока и установить от ВАЗа «Классики».

Ремонт двигателя УАЗ 417 проводится по аналогии с ЗМЗ 402, поскольку это конструктивная копия. Мотор 417 достаточно легко поддаются ремонту даже в самом худшем техническом состоянии. Так, проводится переборка силового агрегата, головки блока и замена расходных элементов. Сам процесс ремонта проводится поэтапно, как и для любого силового агрегата. Итак, рассмотрим, основные позиции капитального ремонта УМЗ 417.

Разборка

На данном этапе разбирается ДВС полностью, а именно демонтируется головка блока, снимается поддон и все детали разбираются. Для данного типа моторов процесс дефектовка проводиться в процессе разборки. Сюда не входят только промеры блока цилиндров, опрессовка головки, а также замер коленчатого вала.

Диагностические операции

На данном этапе проводятся работы по определению твёрдости и толщины шеек коленвала, а также его ремонтопригодности. Так, если деталь можно отремонтировать, то определяется размер шеек и изделие отдаётся на последующую обработку. То же самое ждёт и блок цилиндров. Гильзы промеряются, и определяется ремонтный размер поршней.

Опрессовка ГБЦ 417 — это процесс определения наличие трещин в корпусе. На головке закрываются все отверстия, кроме впускного для охлаждающей жидкости, в которое подаётся горячая вода или керосин.

Далее, специалист смотрит, есть ли протеки и трещины. Если нет, то ГБЦ отправляется на ремонт, а если есть — то все дефекты необходимо заварить. Поскольку деталь сделана с алюминия, то применяется аргонная сварка.

В гаражных условиях, для заделывания отверстий в корпусе силового агрегата, автомобилисты пользуются холодной сваркой.

Расточка

Блок цилиндров и коленчатый вал подвергаются расточке. Если цилиндры уже вышли с ремонтного размера, то устанавливаются гильзы стандартного диаметра 92 мм. Для блока цилиндров характерным становиться хонинговка — это один из процессов расточки цилиндров блока при помощи специального станка. Коленчатый вал растачивается на специальном агрегате, при помощи высоких оборотов и камня, который полирует шейки.

Работы по ГБЦ

Головка блока цилиндров также поддаётся переборке. Так, зачастую меняются клапана, седла, сальники и манжеты. Неоднократно специалистам приходится заменять направляющие втулки клапанов. С развитием современной технологии ремонта, для ЗМЗ 402 можно применить гильзовку технологией k-line. Для этого применяются бронзовые втулки размером 9 мм.

На сегодняшний день, достаточно часто встречается замена распределительного вала. Это связано с тем, что двигателям по 20-30 лет и эта деталь уже несколько раз изнашивалась

Поэтому при проведении ремонта ГБЦ на эту деталь стоит обратить особое внимание. При необходимости рабочая поверхность головки блока шлифуется

Когда необходимо делать затяжку

Если ГБЦ затянута неравномерно, то возможно со временем на ней будут образовываться трещины. Поэтому следует соблюдать моменты затяжек деталей ГБЦ. Кроме этого, во время нагрева блока цилиндров, температура между головками деталей с резьбой и самой ГБЦ разнится очень сильно. Эти колебания приводят к тому, чтобы соединения расслабляются.

О том, что нужна затяжка ГБЦ автовладельцу скажут следующие причины:

- появившаяся влажность там, где соединяется блок и головка. Значит происходит течь смазывающего средства;

- выход из строя мотора. Это уже весомая причина;

- коробление устройства;

- пробой прокладки.

Опытные механики рекомендуют проводить затяжку ГБЦ через каждые 1000 километров.

https://youtube.com/watch?v=UnxNHc4Om2o

Зарегистрируйтесь для получения аккаунта. Это просто!

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Ремонт головки блока цилиндров производим при общем ремонте двигателя и при замене прокладки ГБЦ.

Очень важно сделать ремонт головки после того, как перегрели мотор. Во время перегрева могут возникнуть дефекты, которые визуально можно не увидеть

Поэтому нужно тщательно проделать все операции по ремонту головки цилиндров. Во многом от этого зависит работа двигателя. И это избавит от лишней работы и затрат.

Снятие головки блока цилиндров смотрим в статье – «Замена прокладки головки ЗМЗ-406 ГАЗ-3110».

За противовесы прокручиваем КВ, он должен вращаться легко, от руки, а не при помощи лома.

Далее устанавливаем задний сальник в держатель и прикручиваем его к ГБЦ, не забыв про прокладку. Внешнюю часть сальника смазываем герметиком, а пространство между рабочей кромкой и пыльником заполняем литолом.

Закручиваем маховик. Маховик на КВ ставится только в одном положении. Под болты устанавливается специальная шайба. Чтобы застопорить коленвал нужно между стенкой блока и противовесом засунуть ручку молотка.

Ставим распорную шайбу и новый подшипник носка первичного вала КПП.

Дальнейший ремонт двигателя 406, удобно вести, поставив блок на маховик.

Собираем шатунно-поршневую группу. В комплект новые поршней идут входят пальцы и стопорные кольца.

Перед сборкой поршень надо нагреть и смазать палец маслом. В поршень сразу устанавливаем одно стопорное кольцо, обязательно следим, чтобы они сели в свои канавки в поршне- чтобы не установить палец дальше, чем нужно. Надпись на поршне перед и выступ на нижней головке шатуна должны быть одинаково направлены.

Ставим стопорные кольца, обязательно следим, чтобы они сели в свои канавки в поршне. На упаковках колец есть схема их установки.

Процесс и порядок

Затяжка ГБЦ ЗМЗ своими руками начинается с изучения мануала двигателя. Все этапы делают по порядку, не нарушая их. Любая неточность может привести к выходу из строя не только прокладки или головки блока цилиндров, но и всего мотора ЗМЗ 406.

Вначале подбирают необходимые инструменты. Ставят машину на ровную поверхность.

Необходимые инструменты

Для затяжки ГБЦ автовладельцу понадобятся следующие инструменты:

- динамометрический ключ;

- насадки для головок болтов;

- чистая моторная смазка;

- руководство по затяжке должно находится рядом с автовладельцем.

Поэтапная инструкция

Сперва резьба болтов смазывается моторным маслом. Затем болты вставляются внутрь отверстий головки БЦ. Они вкручиваются рукой до тех пор, пока это невозможно будет сделать вручную.

Чтобы совершить дальнейшую протяжку, ГБЦ берут динамометрический ключ. Теперь необходимо протягивать все болты в той последовательности, в которой они указаны в мануале. Затяжка ГБЦ осуществляется с усилием, о котором я рассказывал в начале статьи.

Сперва протягивают с малой силой. Затем проходят еще раз и по второму кругу, если это необходимо

Важно помнить, что на рядные двигатели внутреннего сгорания протяжку устройства производят от центра к краям устройства двигателя. Подобным образом автовладелец лишает себя риска повреждения головки БЦ двигателя внутреннего сгорания или ее прокладки

Некоторые автовладельцы совершают ошибки при протягивании ее. Ниже описаны моменты, которые не стоит допускать при процедуре:

- перетяжка некоторых болтов;

- попадание смазывающего средства в отверстия;

- проведение работ с изношенными головками для динамометрического ключа;

- отсутствие порядка затягивания болтов ГБЦ;

- эксплуатация болтов, которые не подходят по размеру к устройству.

Похожая статья Замена и установка цепи ГРМ двигателя ЗМЗ 406 своими руками

Бывает и такое, что закручивают в отверстие ржавые болты. Этого тоже нужно избегать. Отверстия тоже бывают проржавевшими. Многие пытаются залить в них масло. Но этого делать нельзя. Так как смазывающая жидкость попадет в резьбовой колодец, и он разрушится при закручивании болта.

Еще одной частой ошибкой бывает закручивание головок без специального инструмента. В этом случае перетягивания не избежать. Как результат автовладелец приезжает в сервис-центр с пробоем в прокладке устройства или за капитальным ремонтом всего двигателя.

Грани болтов, которые закручиваются изношенными головками или не тем ключом, могут слизываться со временем. В дальнейшем это приводит к трудностям при снятии и замене устройства или блока цилиндров.

Не рекомендуется закручивать одни и те же болты после снятия головки. Механики сервис-центров рекомендуют устанавливать новые. Так как после затяжки болт увеличивается в длине, и в следующий раз подобная деталь может привести к тому, что в БЦ пойдут трещины, которые приведут к его разрушению.

Последующие операции по сборке двигателя

Установить и закрепить переднюю крышку головки цилиндров с прокладкой.

Установить корпус термостата в шланг термостата и закрепить корпус термостата с прокладкой к головке цилиндров, затянуть хомуты шланга.

Запрессовать трубку стержневого указателя уровня масла и установить указатель. Для повышения надежности установки и герметичности предварительно нанести на поверхность нижнего конца трубки герметик «Локтайт-638».

Установить выпускной коллектор с прокладкой на шпильки головки цилиндров. Наживить и затянуть все, кроме последней, гайки крепления коллектора.

Установить экран выпускного коллектора на шпильки выпускного коллектора и закрепить гайками.

Установить на штуцер водяного насоса шланг, соединяющий насос с трубкой забора воды, и закрепить хомутом.

Надеть на трубку забора воды скобу. Вставить трубку забора воды в шланг, надетый на штуцер водяного насоса, и надеть скобу на последнюю шпильку коллектора. Закрепить скобу затяжкой гайки и затянуть хомут шланга.

Установить пробку сливного отверстия блока цилиндров, предварительно нанеся на резьбу пробки силиконовый клей-герметик «Юнисил Н50-1» или анаэробный герметик «Стопор-6».

Установить и закрепить крышку клапанов с прокладкой и уплотнителями свечных колодцев. Установить на крышке клапанов держатель разъема датчика синхронизации.

Установить и закрепить кронштейны генератора верхний и нижний и передний кронштейн подъема двигателя одновременно.

Установить патрубок отбора охлаждающей жидкости с прокладкой. Предварительно нанести на резьбу болтов патрубка анаэробный герметик «Стопор-6».

Установить и закрепить впускную трубу с прокладкой к головке цилиндров.

Установить ресивер с прокладкой на шпильки впускной трубы и закрепить гайками.

Закрепить ресивер к головке цилиндров посредством двух угловых кронштейнов, устанавливаемых на шпильки головки цилиндров.

Сначала следует наживить, не затягивая, винты крепления кронштейнов к ресиверу, затем затянуть гайки крепления кронштейнов к головке и затянуть винты крепления к ресиверу.

Установить шланг вентиляции с трубкой вентиляции и закрепить хомутами. Установить шланг малой ветви вентиляции на штуцеры трубки вентиляции и ресивера и закрепить хомутами.

Установить и закрепить ведомый и нажимной диски сцепления, центрируя ведомый диск с помощью специальной оправки.

В качестве оправки можно использовать первичный вал КПП.

Болты нажимного диска завернуть последовательно в несколько этапов, для исключения перекоса нажимного диска до момента 19,6…24,5 Нм (2,0…2,5 кгсм).

Установить палец вилки выключения сцепления и шпильки в картер сцепления.

Установить картер сцепления с кронштейном подъема двигателя на установочные штифты блока цилиндров и закрепить к блоку цилиндров болтами.

Снять двигатель со стенда.

Инструкция по затяжке болтов ГБЦ

Рекомендуется следовать инструкции производителя

Мануал по ремонту конкретного двигателя, в той части, где говорится об установке ГБЦ, должен соблюдаться неукоснительно. В частности необходимо пользоваться динамо-ключом. Допустимое от требуемого по инструкции отклонение усилия не должно превышать 0,5 кгс·м. Накидные или рожковые ключи не подходят, поскольку усилие в этом случае невозможно контролировать. Порядок также важен: сначала нужно притянуть головку в центре, а затем постепенно переходить к краям. Чтобы затянуть болты правильно, необходимо очистить крепежные отверстия от скопившейся грязи. Если эти попытки безуспешны, можно смазать резьбу болтов маслом, но нельзя лить масло прямо в колодец. Это действие приводит к разрушению отверстия болтом впоследствии.

Таким образом, наиболее распространенные ошибки, допускающиеся в процессе затягивания болтов ГБЦ следующие:

- перетяжка крепежных элементов;

- использование старых или новых крепежей, не подходящих по размеру;

- нарушение схемы затяжки;

- подтяжка болтов неподходящим инструментом;

- попадание технического масла в крепежные отверстия.

Устройство и характеристики двигателя

Устройство данной модели двигателя включает в себя такие механизмы, как:

- вал распределительного типа;

- крышка;

- клапана впускного и выпускного типа;

- выхлопное отверстие;

- маслосборный механизм;

- поддон;

- блок цилиндров;

- коленчатый вал;

- поршневая группа;

- крепежные механизмы;

- электрический стартер;

- свечи зажигания.

Корпус блока цилиндрических элементов выполнен из чугуна, система питания элементов — инжектор.

Технические характеристики и показатели силового агрегата:

| Количество цилиндрических деталей | 4 |

| Число тактов | 4 |

| Ход поршневой части | 86 мм |

| Диаметр цилиндров | 95,5 мм |

| Степень сжатия рабочей жидкости | 9,3 |

| Рабочий объем мотора | 2,46 л |

| Мощность | 152 лошадиные силы |

| Максимальная частота вращения коленчатого вала | 5 200 оборотов в минуту |

| Номинальный крутящий момент | 211 Нм |

| Полная масса | 193 кг |

| Международный экологический стандарт | Евро-2 и Евро-3 |

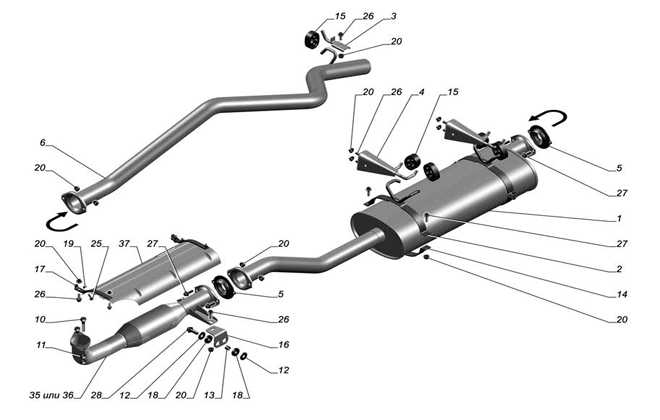

Выхлопная система

В конструкцию системы выхлопа входят следующие детали:

- приемная трубка;

- резонатор;

- катализатор;

- фильтрующий элемент;

- глушитель;

- датчик.

Когда открывается клапан выпускного типа, выхлопная система начинает отправлять отработанные газы через приемную трубку в атмосферу. Отработанные газы активизируют работу крыльчатки, заставляя ее вращаться вокруг своей оси. Из приемной трубы они переходят в устройство катализатора, где оседают все вредные примеси.

Эта система оборудована двумя датчиками, один расположен на входе в катализатор, а второй — на выходе. Это дает возможность увеличить показатели производительности выхлопного механизма, т.к. можно получить более точные данные о соотношении воздуха и топливной жидкости.

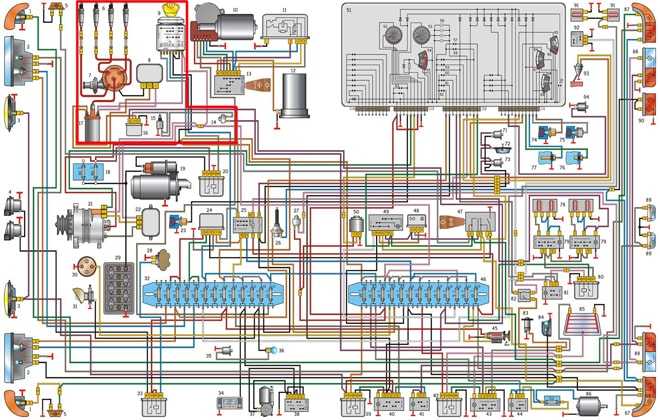

Электросхема

Схема электрооборудования состоит из следующих элементов:

- аккумуляторные батареи;

- электрический стартер;

- амперметр;

- ключ системы зажигания;

- катушка;

- регулировочный реле;

- генераторная установка;

- прерыватель;

- распределительное устройство;

- свеча зажигания.

Объединение источников переменного тока с потребителями происходит через однопроводную систему, т.к. источник тока и потребитель электрической энергии соединены одним проводом. Второй провод — это масса транспортного средства. С ней соединяется отрицательно заряженные клеммы аккумуляторной батареи и генераторной установки.

Номинальное напряжение в электрической системе не должно превышать 12 В. Во время работы силового агрегата на холостом ходу при небольшом количестве оборотов питание потребителей осуществляется за счет аккумуляторных батарей.

Расход топлива

Среднее количество потребления бензина в зимний период составляет 13,5 л. Летом расход топлива двигателем равен 8,5 л на 100 км пути.

Сколько литров масла в двигателе

Количество моторного масла (объем), которое вмещает специальный бак, составляет 2,3 литров масла. Лить масло рекомендуется через воронку при отключенном моторе.

Блок цилиндров, головка, кривошипно-шатунный механизм УМЗ-4216

Блок цилиндров двигателя УМЗ-4216 отлит из алюминиевого сплава заодно с чугунными гильзами цилиндров. Номинальный диаметр гильз 100 мм. Для более равномерного охлаждения гильз в межцилиндровых перемычках блока предусмотрены протоки для прохода охлаждающей жидкости.

Головка блока цилиндров двигателя УМЗ-4216 из алюминиевого сплава со вставленными седлами и направляющими втулками клапанов. Блок цилиндров и головка блока разделены прокладкой из асбестового полотна, армированного металлическим каркасом. Толщина прокладки в сжатом состоянии 1,5 мм. Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом в сторону картера сцепления.

Каталожные номера деталей и узлов блока цилиндров двигателя УМЗ-4216.

После обкатки автомобиля, через 2000 километров пробега, и после каждого снятия головки блока цилиндров необходимо производить подтяжку гаек крепления головки с использованием динамометрического ключа. Подтяжку надо производить только на холодном двигателе.

Для обеспечения равномерного и плотного прилегания прокладки к головке блока и на блок цилиндров, затяжку гаек производить в последовательности указанной на рисунке ниже, в два приема. Первый раз — предварительно с меньшим усилием, момент затяжки 5,0-6,5 кгсм, второй раз — окончательно, момент затяжки 9,0-9,5 кгсм.

Порядок подтяжки гаек головки блока цилиндров двигателя УМЗ-4216.

Каталожные номера деталей и узлов головки блока цилиндров двигателя УМЗ-4216.

Кривошипно-шатунный механизм двигателя УМЗ-4216, устройство.

Коленчатый вал двигателя УМЗ-4216 пятиопорный, отлит из высокопрочного чугуна. В шатунных шейках имеются полости для дополнительной центробежной очистки масла. Моторное масло от коренных шеек в полости шатунных подводиться через сверленые каналы. К коренным шейкам масло поступают из каналов блока цилиндров. Передний конец коленчатого вала уплотняется самоподжимным сальником, работающим по наружной поверхности ступицы шкива коленчатого вала.

Передний конец коленчатого вала двигателя УМЗ-4216.

Усилие, направленное вдоль оси коленчатого вала при выключении сцепления, воспринимается упорными подшипниками, установленными на передней опоре коленчатого вала. Задний конец коленчатого вала также уплотняется самоподжимным сальником, работающим по цилиндрическому хвостовику диаметром 80 мм.

Уплотнение заднего конца коленчатого вала двигателя УМЗ-4216 с элементами уплотнения картера сцепления.

Каталожные номера деталей и узлов кривошипно-шатунного механизма двигателя УМЗ-4216.

Вкладыши коренных и шатунных подшипников коленчатого вала.

Вкладыши подшипников коленвала изготовлены из стальной ленты, залитой антифрикционным сплавом на основе алюминия.

Маховик.

Маховик двигателя УМЗ-4216 чугунный, со стальным зубчатым венцом для пуска двигателя стартером, крепиться к торцу коленчатого вала семью самостопорящимися болтами. Коленчатый вал отбалансирован в сборе с маховиком и сцеплением.

Шатуны.

Шатуны стальные, кованые, двутаврового сечения. В верхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется отверстие, совпадающее с отверстием во втулке. Стопорение гаек шатунных болтов и шпилек крепления крышек коренных подшипников выполнено анаэробным герметиком. В случае разборки указанных соединений необходимо тщательно удалить нанесенный герметик. При сборке на резьбовые части болта следует нанести свежий герметик и произвести затяжку соединения.

Поршни двигателя УМЗ-4216.

Поршни выполнены из алюминиевого сплава. В верхней части поршня имеется три канавки для поршневых колец. Юбка поршня в горизонтальном сечении имеет овальную форму. Большая ось овала перпендикулярна оси бобышек под поршневой палец. В вертикальном сечении юбка имеет так называемый бочкообразный профиль.

Поршневые кольца.

Устанавливаются по три на каждом поршне. Два компрессионных и одно маслосъемное. Кольца изготовлены из специального чугуна. Наружная поверхность верхнего компрессионного кольца имеет бочкообразный профиль и хромовое покрытие. Второе компрессионное кольцо имеет фосфатное покрытие темного цвета. На верхнем торце кольца имеется метка TOP. Рабочая поверхность кольца коническая с большим диаметром у нижнего торца кольца. Угол наклона образующей конуса 1 градус -1 градус 50 минут.

Маслосъемное кольцо с двумя хромированными выступами на рабочей поверхности. Маслосъемное кольцо имеет радиальный расширитель в виде браслетной пружины. При установке колец на поршень стыки колец должны быть разведены по отношению друг к другу на 120 градусов.

Тюнинг ЗМЗ 406

Некоторые автомобилисты дорабатывают ЗМЗ 406, то есть проводят тюнинг. Существует два способа провести апгрейд. Первый — механическая доработка, второй — программная. Во втором случае, проводится перепрошивка электронного блока управления двигателем на понижение расхода или увеличения мощностных характеристик. В первом случае, потребуется механическое воздействие, чтобы добавить мощности.

Формирование

Автолюбителю придётся заменить распределительные валы, установить Т-образные клапаны, расточить камеру сгорания, смонтировать облегчённые поршни, шатуны и коленчатый вал. Также, потребуется полная адаптация головки блока цилиндров. Выход мощности составит около 200 лошадок, а вес мотора уменьшиться на 16 кг.

ЗМЗ 406 турбо или установка компрессора

Для монтажа компрессора придётся установить усиленный коленчатый вал и кованые поршни. Турбина Garrett 28, коллектор под неё, пайпинги, интеркулер, форсунки 630сс, выхлоп 76мм, ДАД+ДТВ, настройка на Январе. Турбирование ЗМЗ 406 позволит раскочегарить силовой агрегат до нереальных 300-400 лошадок.

Снятие головки блока цилиндров

Крышки распредвалов меченые по номерам, поэтому абсолютно всё равно, как они будут лежать, главное — это правильно, по номерам установить их обратно и правильно ориентировать относительно головки блока (в головке сделан канал для подачки масла в постели распредвалов и расположен он со стороны внешнего края головки блока в каждой из постели опор распредвалов, а в крышках сделан канал для масла, который имеет «вход» только с одной стороны. Этим «входом» крышки нужно ставить в сторону наружного края головки блока. Плюс ещё один ориентир — номера крышек — они должны так же быть расположены в сторону наружного края головки блока).

С точки зрения механики — звёздочки распредвалов абсолютно одинаковые, поэтому особого значения не имеет, где какая будет установлена при сборке. Распредвалы так же имеют абсолютно одинаковую геометрию, отличия заключаются ТОЛЬКО в месте установке штифта звёздочки распредвала (на фланце распредвалов имеются 4 отверстия: центральное — крепление самой звёздочки с резьбой М12х1,25, и три отверстия, расположенные ближе к внешнему краю фланца, причём два отверстия расположены рядом, а одно — диаметрально на другой стороне. Вот основное значение имеют два отверстия, расположенные рядом. Для вала выпускных клапанов штифт должен располагаться в первом по ходу вращения отверстии, а для вала впускных клапанов — во втором по ходу вращения отверстии. В этом заключается основное различие). Так же, что касается крышек распредвалов: в передней крышке расположены 2 пластиковых упорных полукольца, которые ограничивают осевое перемещение распредвалов. Периодически их тоже надо менять, но это определяется внешним осмотром по глубине износа: если износ ощутимый, лучше заменить.

Так же опущено в описании снятие элементов впускного тракта (регулятор холостого хода, ресивер, топливная рампа с форсунками и впускной коллектор) и выпускной коллектор.

Источник

Установка распредвалов змз 406, засада

В 2015-16 году северный пушной зверек подкрался оттуда, откуда никто не ждал. На двигателях с завода стали появляться распредвалы с профилем кулачка, к которому не подходит профиль ни инжекторного, ни карбюраторных валов. Никаких внятных объяснений ни от заводчан, ни на форумах я не увидел. Можно предположить два развития событий. Первый вариант, это какая-то массовая партия «левого производителя». Второй вариант – сбившийся или сработавшийся копир на заводе. Ничегошеньки поделать с этим нельзя, «за неименеем гербовой, пишем на простой». С данными распредвалами, точная установка возможна только по трем индикаторам.

Как правильно выставить метки на 406 двигателе карбюратор